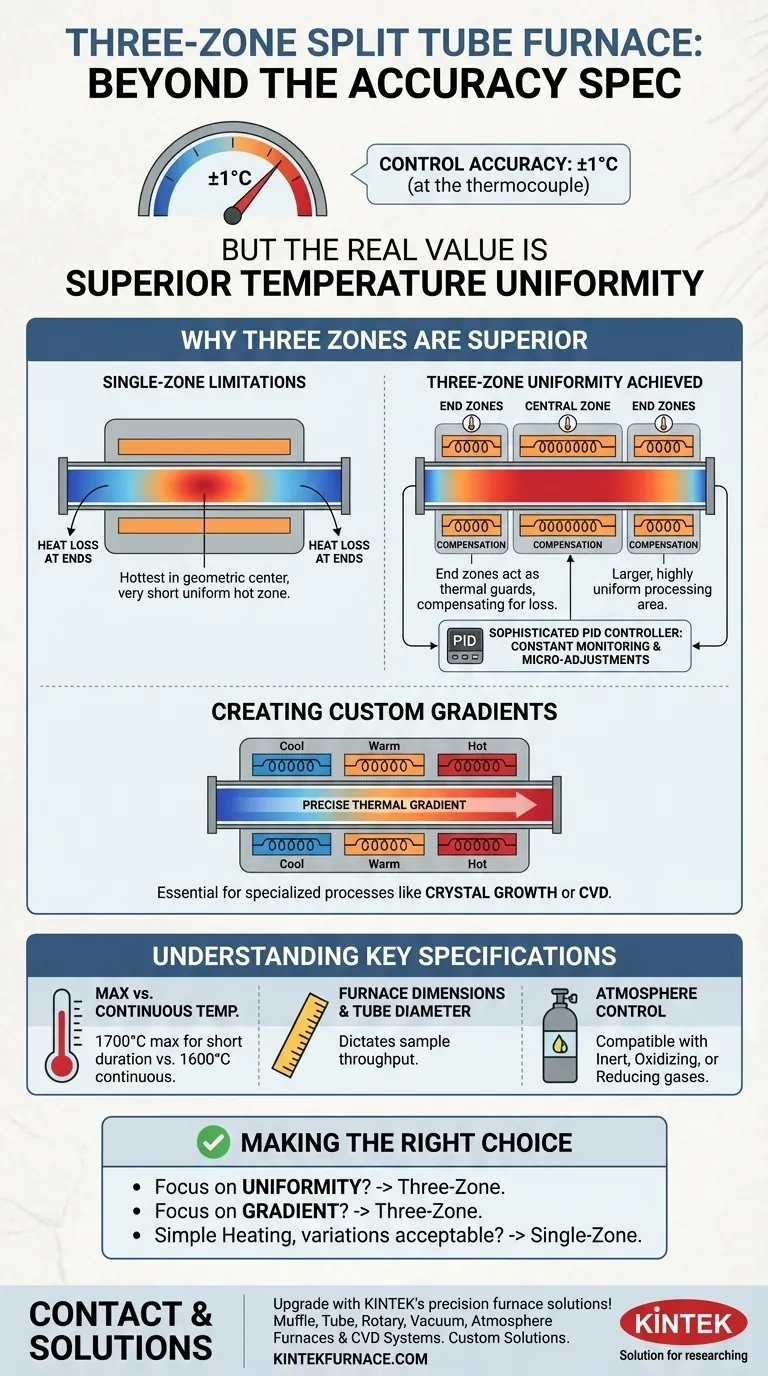

En un horno de tubo dividido de tres zonas estándar, la precisión de la temperatura del sistema de control es típicamente de ±1℃. Esta cifra se refiere a la precisión con la que el controlador del horno puede mantener una temperatura establecida en el punto específico de su termopar. Sin embargo, el verdadero valor de un diseño de tres zonas reside no solo en esta precisión, sino en su capacidad para crear un ambiente de temperatura altamente uniforme a lo largo de una longitud significativa del tubo.

Si bien la precisión del control es un impresionante ±1℃, el beneficio principal de un horno de tres zonas es lograr una uniformidad de temperatura superior. Este diseño supera la pérdida de calor inherente en los extremos del horno, asegurando que su muestra experimente una temperatura consistente en todo su volumen.

Por qué tres zonas son superiores a una

Un horno de tres zonas está diseñado específicamente para resolver un problema fundamental en el procesamiento térmico: la pérdida de calor. Comprender este principio es clave para apreciar su función.

La limitación de los hornos de una sola zona

Un horno estándar de una sola zona es más caliente en su centro geométrico. La temperatura desciende naturalmente hacia los extremos del tubo, donde el calor escapa al ambiente circundante. Esto crea una zona caliente verdaderamente uniforme muy corta, lo que puede ser una limitación significativa.

Lograr una verdadera uniformidad de temperatura

Un horno de tres zonas divide el elemento calefactor en una zona central y dos zonas finales. Cada zona tiene su propio termopar y controlador independientes.

Las dos zonas finales están programadas para compensar la pérdida de calor natural, actuando eficazmente como protectores térmicos. Esto asegura que la zona central mantenga una temperatura altamente uniforme en toda su longitud, proporcionando un área de procesamiento mucho más grande y estable.

Creación de gradientes de temperatura personalizados

Más allá de la uniformidad, este diseño ofrece una inmensa flexibilidad. Puede programar intencionalmente diferentes temperaturas en cada zona para crear un gradiente térmico preciso a lo largo del tubo, lo cual es esencial para procesos especializados como el crecimiento de cristales o la deposición química de vapor (CVD).

Qué significa realmente "Precisión de ±1℃" en la práctica

La precisión declarada de ±1℃ es una medida del rendimiento del sistema de control, pero no es la imagen completa del entorno térmico de su muestra.

Precisión de control vs. Uniformidad térmica

La precisión de control (±1℃) es qué tan bien el horno mantiene la temperatura establecida, medida por su propio controlador interno. La uniformidad térmica describe cuán poco varía la temperatura a lo largo de toda la longitud de la zona calentada. Un horno de tres zonas está diseñado para maximizar esta uniformidad.

El papel del controlador PID

Esta precisión se logra mediante un sofisticado controlador PID (Proporcional-Integral-Derivativo). Monitorea constantemente la lectura del termopar y realiza microajustes en la potencia suministrada a los elementos calefactores, evitando sobrecalentamientos y subcalentamientos.

Comprender las especificaciones clave

Al evaluar un horno, es fundamental ir más allá de la cifra de precisión. Las siguientes especificaciones tienen un impacto directo en el rendimiento y la idoneidad para su trabajo.

Temperatura máxima vs. de funcionamiento continuo

Estas son dos clasificaciones distintas. La temperatura máxima (por ejemplo, 1700°C) es una clasificación pico para duraciones muy cortas. La temperatura de funcionamiento continuo (por ejemplo, 1600°C) es la temperatura más alta que el horno puede mantener de forma segura durante períodos prolongados sin dañar los elementos calefactores.

Dimensiones del horno y diámetro del tubo

El tamaño del horno, incluida su longitud calentada y el diámetro del tubo de proceso que puede albergar, determina el rendimiento de su muestra. Las dimensiones más grandes requieren más potencia para mantener la uniformidad.

Control de atmósfera

Una función clave de un horno de tubo es procesar muestras en una atmósfera controlada. Asegúrese de que el horno sea compatible con los flujos de gas requeridos, ya sean inertes (como el argón), oxidantes (como el aire) o reductores (como las mezclas de hidrógeno).

Tomar la decisión correcta para su objetivo

Utilice estas pautas para determinar el mejor enfoque para su aplicación específica.

- Si su enfoque principal es lograr la mayor uniformidad de temperatura posible para un material sensible: Un horno de tres zonas es la elección correcta, ya que está diseñado específicamente para crear una zona caliente grande y estable.

- Si su enfoque principal es ejecutar un proceso que requiere un gradiente térmico específico: El control independiente de un horno de tres zonas proporciona la flexibilidad necesaria para programar perfiles de temperatura complejos.

- Si su enfoque principal es un calentamiento simple donde una ligera variación de temperatura en los extremos es aceptable: Un horno de una sola zona más rentable puede ser suficiente para sus necesidades.

En última instancia, la selección del horno adecuado consiste en hacer coincidir las capacidades del equipo con sus requisitos específicos de procesamiento térmico.

Tabla resumen:

| Especificación | Detalles |

|---|---|

| Precisión de temperatura | ±1°C en el punto del termopar |

| Beneficio clave | Uniformidad de temperatura superior a lo largo de la longitud del tubo |

| Control de zona | Control independiente para las zonas central y extremas |

| Aplicaciones | Crecimiento de cristales, CVD y otros procesos que requieren gradientes térmicos precisos |

| Compatibilidad con la atmósfera | Gases inertes, oxidantes y reductores |

| Temperaturas de funcionamiento | Clasificaciones máximas y continuas (p. ej., 1700°C máx., 1600°C continuos) |

¡Mejore el procesamiento térmico de su laboratorio con las soluciones de hornos de precisión de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos avanzados de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para un control y uniformidad de temperatura superiores. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden optimizar su investigación y eficiencia de producción.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales