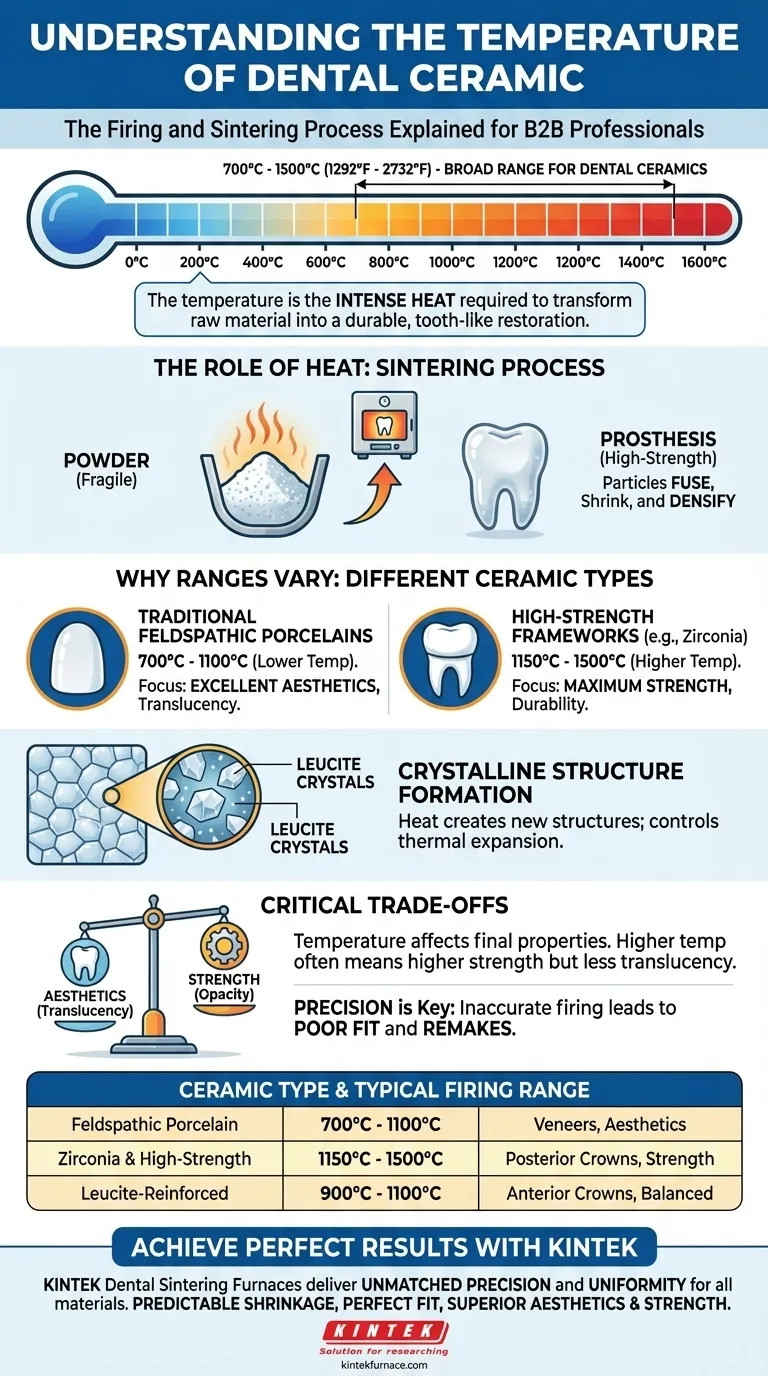

La "temperatura" de una cerámica dental se refiere a su temperatura de cocción o sinterización, el calor intenso requerido para transformar la materia prima en una restauración duradera y similar a un diente. Este proceso generalmente ocurre en un horno dental dentro de un amplio rango de 700°C a 1500°C (1292°F a 2732°F), con la temperatura precisa dictada por el tipo específico de cerámica que se utiliza.

La temperatura de cocción de una cerámica dental no es un valor único, sino una variable de procesamiento crítica que cambia según la composición del material. Esta temperatura se controla con precisión para desencadenar una transformación física, densificando el material y determinando su resistencia, ajuste y estética finales.

El papel del calor en la creación de cerámicas dentales

La temperatura aplicada en un horno dental es el catalizador fundamental que convierte un polvo frágil o un bloque calcáreo en una prótesis dental de alta resistencia. Este proceso se conoce como sinterización o cocción.

Del polvo a la prótesis: el proceso de sinterización

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor, sin fundirlo hasta el punto de licuefacción.

Durante la cocción, las partículas cerámicas individuales se fusionan en sus puntos de contacto. Esta fusión reduce los espacios vacíos entre las partículas, lo que hace que el material se encoja y se vuelva significativamente más denso y fuerte.

Por qué los rangos de temperatura varían tan ampliamente

Los diferentes tipos de cerámicas dentales tienen composiciones químicas muy diferentes, lo que requiere "recetas" de temperatura únicas para una cocción adecuada.

Por ejemplo, las porcelanas feldespáticas tradicionales a menudo se cuecen a temperaturas más bajas, típicamente entre 700°C y 1100°C. Estos materiales son conocidos por su excelente estética.

Por el contrario, las cerámicas de armazón de alta resistencia pueden requerir temperaturas mucho más altas. Por ejemplo, algunos materiales feldespáticos más antiguos utilizados para formar estructuras cristalinas específicas requerían calentamiento entre 1150°C y 1500°C. La zirconia moderna, un material dominante, se sinteriza a temperaturas igualmente altas.

La formación de estructuras cristalinas

El calor hace más que simplemente fusionar partículas; también puede crear nuevas estructuras cristalinas dentro de la matriz vítrea de la cerámica.

En algunas cerámicas feldespáticas, el calentamiento provoca la formación de cristales de leucita. Esto es significativo porque la leucita tiene un coeficiente de expansión térmica diferente (cuánto se expande y contrae con el calor) que el vidrio circundante.

Controlar la formación de estos cristales es esencial para gestionar las propiedades finales de la restauración, especialmente al estratificar cerámica sobre una subestructura de metal o zirconia. Una falta de coincidencia en la expansión térmica causará grietas y fallas.

Comprendiendo las compensaciones críticas

La elección de la temperatura de cocción está directamente relacionada con una serie de compensaciones entre las propiedades finales de la restauración. Comprenderlas es clave para la selección y el procesamiento del material.

Control de temperatura y precisión dimensional

El proceso de sinterización implica inherentemente contracción. Si la temperatura no se controla con extrema precisión de acuerdo con el protocolo del fabricante, esta contracción puede volverse impredecible.

Una cocción imprecisa puede llevar a una corona o puente demasiado pequeño o distorsionado, lo que resulta en un ajuste deficiente que debe rehacerse. Esta es una preocupación principal para todo técnico de laboratorio dental.

Estética vs. Resistencia

Generalmente, existe una relación inversa entre la translucidez de una cerámica y su resistencia, que a menudo está ligada a su temperatura de procesamiento.

Las vitrocerámicas de baja temperatura y las porcelanas feldespáticas suelen ser más translúcidas y realistas, lo que las hace ideales para carillas. Las cerámicas de sinterización de alta temperatura como la zirconia son increíblemente fuertes y opacas, lo que las convierte en el estándar para coronas y puentes posteriores que soportan fuertes fuerzas de mordida.

Tomando la decisión correcta para su objetivo

La "temperatura" ideal está determinada completamente por el material que ha elegido para satisfacer una necesidad clínica específica. El material dicta el proceso.

- Si su enfoque principal es la máxima estética (por ejemplo, carillas anteriores): Probablemente utilizará una vitrocerámica o porcelana feldespática de menor temperatura de cocción para lograr una translucidez óptima.

- Si su enfoque principal es la máxima resistencia (por ejemplo, un puente posterior): Utilizará una cerámica de alta resistencia como la zirconia, que requiere una temperatura de sinterización mucho más alta.

- Si está estratificando porcelana sobre un núcleo (PFM o PFZ): Debe usar materiales con coeficientes de expansión térmica compatibles y seguir un programa de cocción multietapa preciso para asegurar una unión fuerte sin agrietamiento.

En última instancia, comprender la temperatura requerida de una cerámica es comprender la naturaleza misma del material.

Tabla resumen:

| Tipo de Cerámica | Rango de Cocción Típico | Uso Principal | Característica Clave |

|---|---|---|---|

| Porcelana Feldespática | 700°C - 1100°C | Carillas, Estratificación Estética | Alta Translucidez, Excelente Estética |

| Zirconia y Armazones de Alta Resistencia | 1150°C - 1500°C | Coronas Posteriores, Puentes | Máxima Resistencia, Durabilidad |

| Vitrocerámicas Reforzadas con Leucita | 900°C - 1100°C | Coronas Anteriores, Incrustaciones/Onlays | Resistencia y Estética Equilibradas |

Logre resultados de cocción perfectos con los hornos dentales KINTEK

El control preciso de la temperatura no es negociable para crear restauraciones dentales duraderas y de ajuste preciso. KINTEK comprende las demandas críticas de los laboratorios dentales. Nuestros avanzados Hornos de Sinterización Dental están diseñados para ofrecer la uniformidad de temperatura excepcional y las tasas de rampa precisas requeridas para resultados consistentes con todos los materiales cerámicos, desde porcelana feldespática hasta zirconia de alta resistencia.

¿Por qué elegir KINTEK para sus necesidades de hornos dentales?

- Precisión inigualable: Asegure una contracción predecible y un ajuste perfecto para cada corona, puente y carilla.

- Estética y resistencia superiores: Logre las propiedades ideales del material manteniendo programas de cocción exactos.

- Productividad mejorada: El rendimiento confiable y los controles intuitivos optimizan su flujo de trabajo.

¿Listo para elevar la calidad y consistencia de sus cerámicas dentales? Nuestros expertos están listos para ayudarle a seleccionar el horno perfecto para los materiales y el flujo de trabajo específicos de su laboratorio.

Contacte a KINTEK hoy para una consulta personalizada y descubra la diferencia que hace la ingeniería de precisión.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad