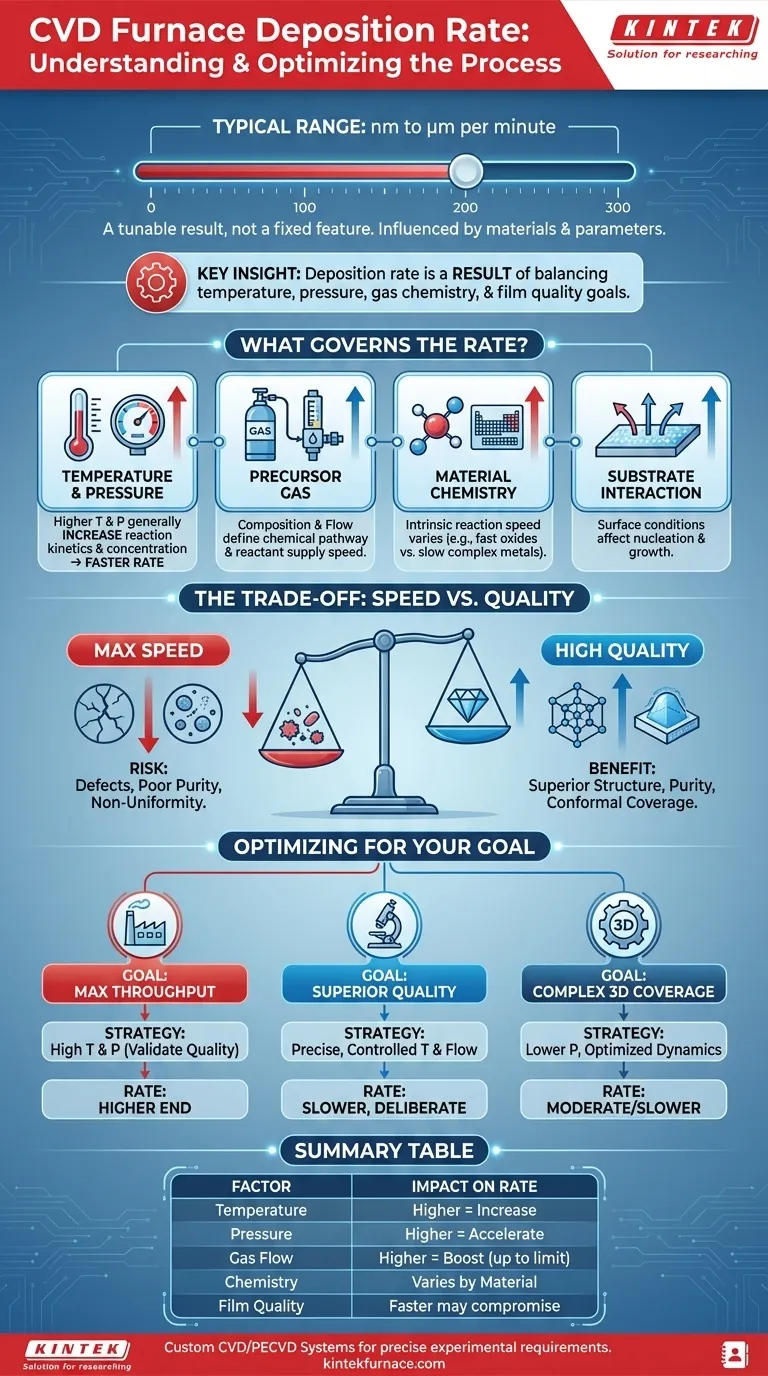

La tasa de deposición típica de reactor de deposición química en fase vapor (CVD) oscila generalmente entre varios nanómetros y varios micrómetros por minuto.En este amplio rango influyen factores como la temperatura, la presión, el tipo de material y el sistema de control del horno.Los entornos de alta temperatura y alta presión, combinados con mecanismos de control precisos, permiten a los hornos CVD alcanzar estos índices de deposición de forma eficiente.El proceso es versátil y admite diversos materiales, como metales, cerámicas y materiales compuestos, con temperaturas que alcanzan hasta 1950 °C y presiones que van desde el vacío hasta 2 psig.Los avanzados sistemas de control mejoran aún más la reproducibilidad y optimización del proceso de deposición.

Explicación de los puntos clave:

-

Rango de tasas de deposición

- Los hornos CVD suelen alcanzar velocidades de deposición entre varios nanómetros a varios micrómetros por minuto .

-

Esta variabilidad depende de:

- Material depositado (por ejemplo, metales como el titanio, cerámicas como el carburo de silicio).

- Parámetros del proceso (temperatura, presión, caudales de gas).

- Diseño de hornos y sistemas de control .

-

Factores que influyen en la velocidad de deposición

- Temperatura:Los hornos CVD funcionan a altas temperaturas (hasta ~1950°C), lo que acelera las reacciones químicas y la deposición.

- Presión:Rango desde vacío hasta 2 psig; presiones más altas pueden aumentar la velocidad de deposición pero pueden afectar a la calidad de la película.

- Control de gas:Los ajustes precisos del caudal y la composición del gas son fundamentales para obtener caudales constantes.

- Sistemas de control:La supervisión en tiempo real y la automatización garantizan la repetibilidad y el ajuste preciso de los parámetros de deposición.

-

Versatilidad de materiales

-

El CVD puede depositar una amplia gama de materiales, entre los que se incluyen:

- Metales (por ejemplo, titanio, aleaciones de acero).

- Cerámicas (por ejemplo, carburo de silicio, nitruro de silicio).

- Compuestos y compuestos intermetálicos.

- La elección del material influye en la cinética y la velocidad de deposición.

-

El CVD puede depositar una amplia gama de materiales, entre los que se incluyen:

-

Comparación con otros tipos de hornos

- A diferencia de los hornos de prensado en caliente al vacío (utilizados para la sinterización), el CVD se centra en la deposición en fase vapor.

- Los hornos tubulares con módulos de gas/vacío ofrecen flexibilidad, pero pueden no igualar la eficacia de la deposición CVD para películas finas.

-

Implicaciones prácticas para los compradores

-

Al seleccionar un horno CVD, tenga en cuenta:

- Necesidades de rendimiento (mayores velocidades de deposición reducen el tiempo de proceso).

- Compatibilidad de materiales (asegúrese de que el horno admite los materiales deseados).

- Funciones de control (capacidades de automatización y perfilado para mayor precisión).

-

Al seleccionar un horno CVD, tenga en cuenta:

-

Características avanzadas

-

Los hornos CVD modernos incluyen:

- Rampas de temperatura programables.

- Calentamiento multizona para una deposición uniforme.

- Integración con sistemas de vacío para entornos controlados.

-

Los hornos CVD modernos incluyen:

Para aplicaciones de alto rendimiento, la optimización de estos parámetros puede llevar las tasas de deposición hacia el extremo superior del rango típico.¿Su proyecto se beneficiaría de un sistema que priorizara la velocidad o la precisión?

Cuadro sinóptico:

| Aspecto | Detalles |

|---|---|

| Rango de velocidad de deposición | De varios nanómetros a varios micrómetros por minuto |

| Factores clave que influyen | Temperatura (hasta 1950°C), presión (vacío hasta 2 psig), control de gas, automatización |

| Compatibilidad de materiales | Metales (titanio), cerámica (carburo de silicio), materiales compuestos |

| Características avanzadas | Calentamiento multizona, rampas programables, integración de vacío |

Mejore su investigación o producción con las soluciones CVD de precisión de KINTEK.

Aprovechando la excepcional I+D y la fabricación interna, ofrecemos hornos CVD avanzados adaptados a sus requisitos exclusivos, tanto si prioriza las altas velocidades de deposición, la versatilidad de materiales o el control ultrapreciso.Nuestra línea de productos incluye Hornos tubulares CVD , Sistemas de cámara dividida y hornos de plasma (PECVD) todo ello respaldado por una amplia experiencia técnica.

Póngase en contacto con nuestro equipo para hablar de cómo podemos optimizar su proceso de deposición de película fina.

Productos que podría estar buscando:

Explore los hornos tubulares CVD personalizables para la deposición versátil de materiales

Descubra los sistemas CVD de cámara partida con estaciones de vacío integradas

Conozca los hornos de plasma (PECVD) para películas finas avanzadas

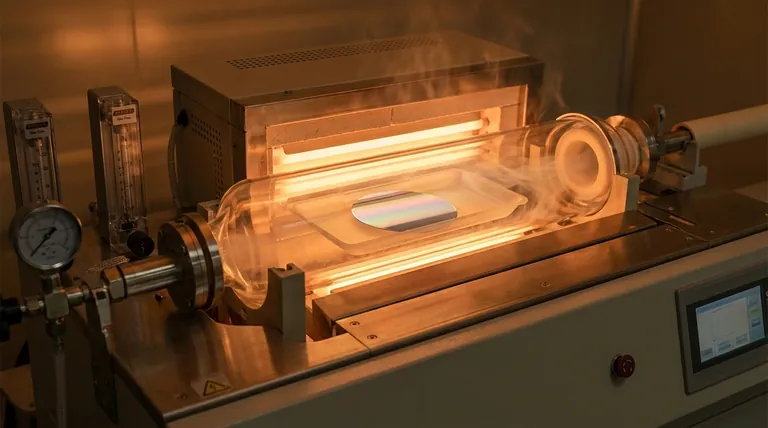

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión