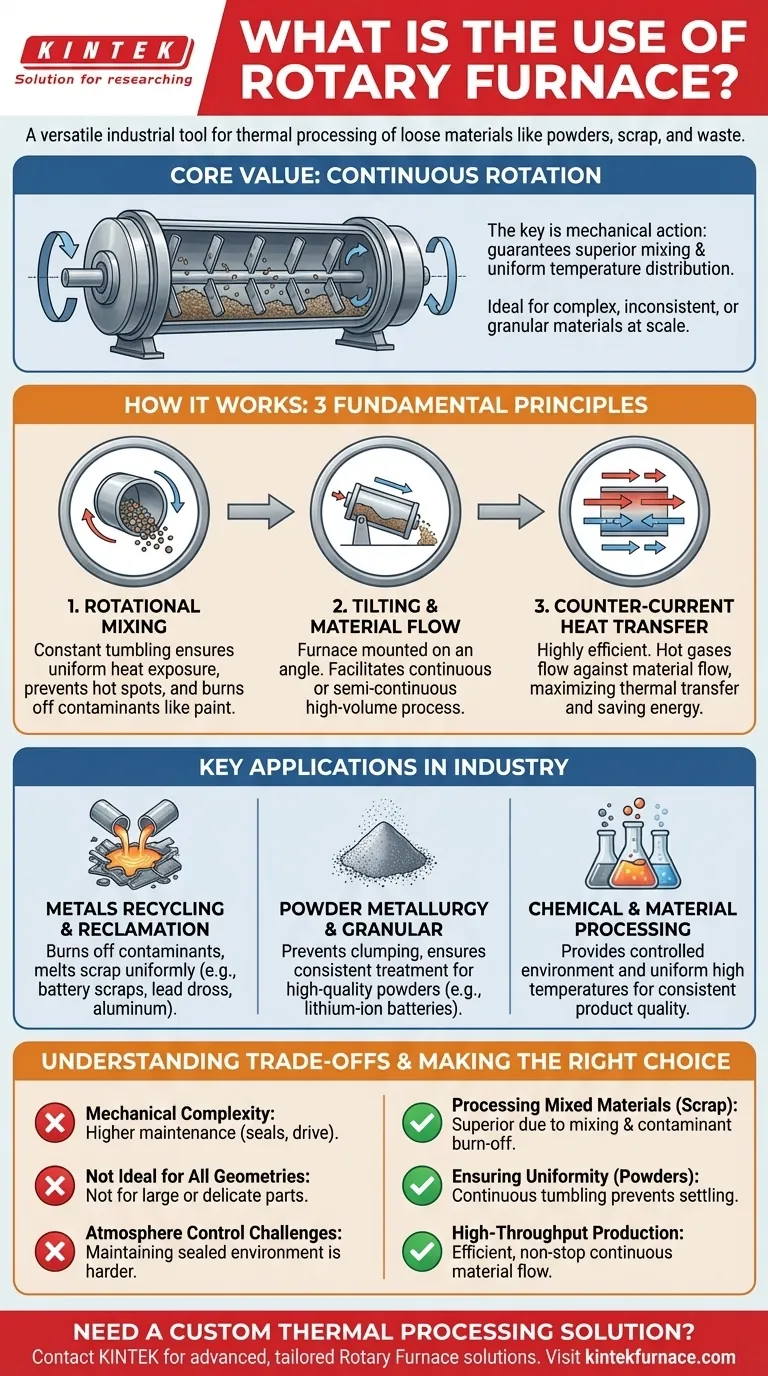

En esencia, un horno rotatorio es una herramienta industrial altamente versátil utilizada para el procesamiento térmico de materiales sueltos como polvos, chatarra y residuos industriales. Sus principales aplicaciones se encuentran en el reciclaje de metales, la metalurgia de polvos y el procesamiento químico, donde su capacidad única para mezclar y calentar materiales simultáneamente proporciona ventajas significativas sobre los diseños de hornos estáticos.

El valor fundamental de un horno rotatorio no es simplemente su capacidad para generar calor, sino su rotación continua. Esta acción mecánica garantiza una mezcla superior y una distribución uniforme de la temperatura, lo que lo convierte en la solución ideal para procesar materiales complejos, inconsistentes o granulares a escala.

Cómo un Horno Rotatorio Logra su Versatilidad

La eficacia de un horno rotatorio proviene de tres principios de diseño fundamentales que trabajan en conjunto. Estos principios son los que lo separan de un horno de caja estándar.

El Principio de Mezclado Rotacional

Un horno rotatorio es un cilindro grande y giratorio, similar en concepto a una secadora industrial o una mezcladora de cemento. A medida que el tambor del horno gira, voltea continuamente el material en su interior.

Esta agitación constante asegura que cada partícula esté uniformemente expuesta a la fuente de calor. Previene los puntos calientes y asegura que los componentes volátiles, como la pintura o los plásticos en la chatarra, se quemen eficazmente.

El Papel de la Inclinación y el Flujo de Material

El horno se monta con una ligera inclinación. Esta inclinación, combinada con la rotación, hace que el material se mueva gradualmente desde el extremo de carga hasta el extremo de descarga.

Este diseño facilita un proceso continuo o semicontinuo, lo que lo hace altamente eficiente para aplicaciones industriales de alto volumen. Los operadores pueden alimentar continuamente la materia prima por un extremo y recoger el material procesado por el otro.

Transferencia de Calor Eficiente con Flujo a Contracorriente

El calor se introduce típicamente mediante un quemador o gases calientes, que a menudo fluyen en la dirección opuesta al material. Este diseño de "contracorriente" es extremadamente eficiente.

A medida que el gas caliente viaja a través del horno, transfiere su calor al material. El material más frío que entra al horno se encuentra con el gas más frío, mientras que el material más caliente a punto de salir se encuentra con el gas más caliente, maximizando la eficiencia de transferencia térmica y reduciendo el consumo de energía.

Aplicaciones Clave en la Industria

La combinación única de mezclado, movimiento y calentamiento eficiente hace que el horno rotatorio sea indispensable en varios sectores.

Reciclaje y Recuperación de Metales

Este es un caso de uso principal. La capacidad del horno para manejar diversos materiales de alimentación es crítica para el reciclaje de chatarra de baterías, escorias de plomo y residuos de altos hornos.

En el reciclaje de aluminio, sobresale en la fusión de chatarra que aún puede tener pintura, laca o recubrimientos plásticos. La mezcla rotacional ayuda a quemar estos contaminantes mientras asegura que el metal se funda uniformemente.

Metalurgia de Polvos y Materiales Granulares

Para procesos como la calcinación, tostado o secado de polvos, la uniformidad es primordial. Un horno estático puede provocar capas asentadas y resultados inconsistentes.

La acción de volteo del horno rotatorio previene el apelmazamiento y garantiza que cada gránulo sea tratado de manera idéntica. Esto es esencial para producir polvos de alta calidad utilizados en aplicaciones como la fabricación de baterías de iones de litio.

Procesamiento Químico y de Materiales

El horno proporciona un ambiente controlado para diversas reacciones químicas que requieren altas temperaturas. Su capacidad para alcanzar y mantener una temperatura uniforme en todo un lote es crítica para una calidad de producto consistente.

Comprendiendo las Ventajas y Desventajas

Aunque potente, un horno rotatorio no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Complejidad Mecánica

El tambor giratorio, los sellos y el sistema de accionamiento introducen más complejidad mecánica que un horno estático. Esto puede conducir a mayores requisitos de mantenimiento para asegurar que los sellos giratorios y el tren de transmisión se mantengan en buen estado de funcionamiento.

No Ideal para Todas las Geometrías

Este horno está diseñado específicamente para materiales que pueden voltearse libremente. No es adecuado para procesar piezas grandes, únicas o delicadas que se dañarían por la acción de volteo o no pueden introducirse en el sistema.

Control de la Atmósfera

Aunque es posible, mantener una atmósfera perfectamente sellada y controlada dentro de un horno rotatorio puede ser más desafiante que en una cámara estática y sellada. Los sellos dinámicos en cada extremo del tambor son puntos críticos de posible fuga.

Tomando la Decisión Correcta para su Objetivo

La selección de una tecnología de horno depende completamente del material que esté procesando y de sus objetivos operativos.

- Si su enfoque principal es procesar materiales mezclados o no uniformes (como chatarra): El horno rotatorio es superior debido a su capacidad para mezclar, quemar contaminantes y fundir la materia prima de manera uniforme.

- Si su enfoque principal es asegurar la uniformidad del proceso para polvos o gránulos: La acción de volteo continuo del horno es la forma más efectiva de prevenir el asentamiento y lograr resultados consistentes.

- Si su enfoque principal es la producción continua de alto rendimiento: Su diseño inclinado y giratorio permite un flujo de material eficiente y sin interrupciones, perfecto para operaciones industriales a gran escala.

En última instancia, el horno rotatorio es una herramienta especializada diseñada para resolver el difícil problema de calentar uniformemente materiales que no permanecen quietos.

Tabla Resumen:

| Aplicación | Beneficio Clave |

|---|---|

| Reciclaje de Metales | Quema contaminantes, funde la chatarra uniformemente |

| Metalurgia de Polvos | Previene el apelmazamiento, asegura un tratamiento consistente de los gránulos |

| Procesamiento Químico | Proporciona reacciones de alta temperatura controladas y uniformes |

| Producción de Alto Volumen | Permite un flujo de material continuo y eficiente |

¿Necesita una solución de procesamiento térmico personalizada para sus materiales?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para ofrecer soluciones avanzadas de hornos rotatorios adaptadas a sus necesidades únicas. Ya sea que se encuentre en el reciclaje de metales, el procesamiento de polvos o la producción química, nuestra experiencia garantiza una mezcla superior, un calentamiento uniforme y una eficiencia de alto rendimiento.

Nuestra línea de productos incluye Hornos Rotatorios, Hornos de Mufla, Hornos Tubulares y más, todos respaldados por profundas capacidades de personalización. Permítanos ayudarle a optimizar su proceso industrial: ¡contacte a nuestros expertos hoy mismo para discutir sus requisitos!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre