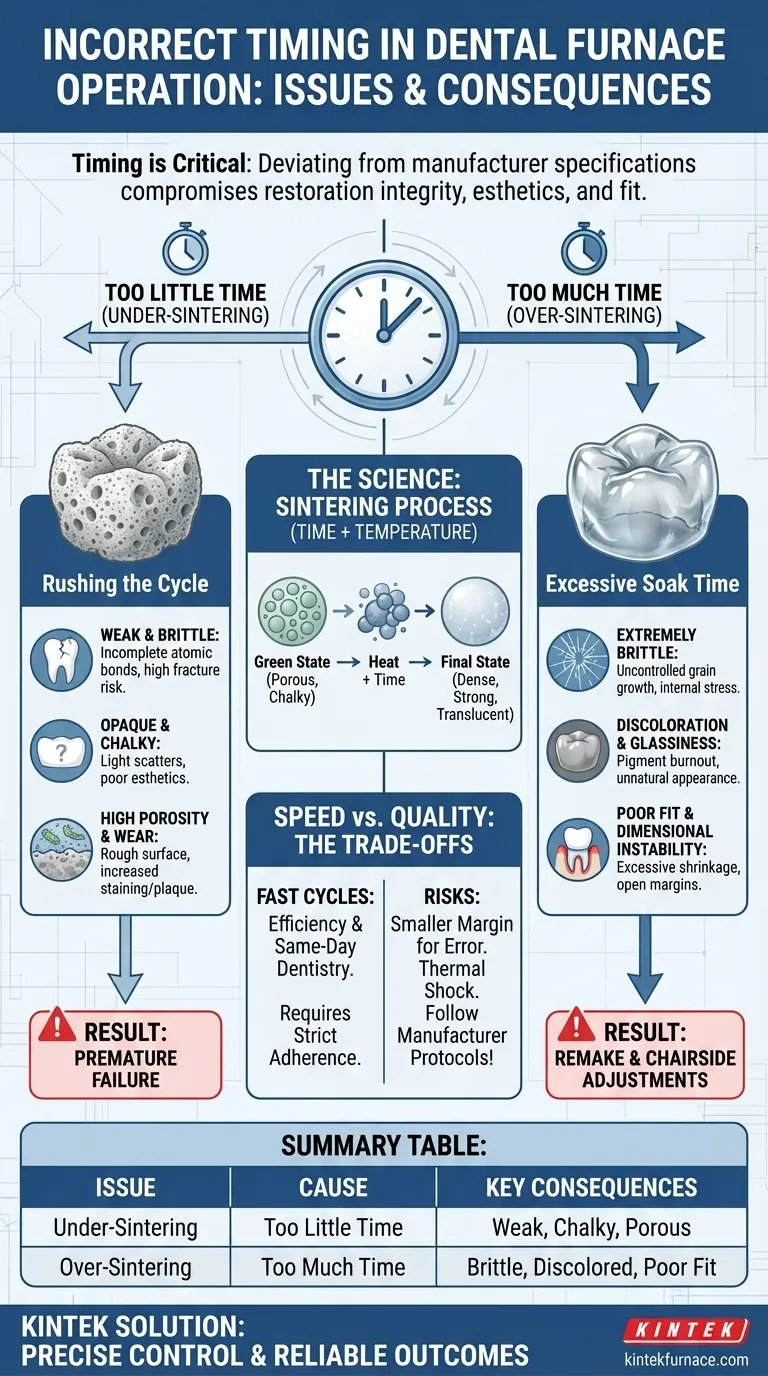

En la prótesis dental, el tiempo lo es todo. Un tiempo incorrecto en un horno dental es una causa principal de fallo en la restauración, lo que conduce a dos resultados distintos. Si el material se cuece durante muy poco tiempo, estará sinterizado de forma insuficiente (under-sintered), lo que resultará en una restauración débil y calcárea. Si se cuece durante demasiado tiempo, se sinterizará en exceso (over-sintered), lo que provocará decoloración, fragilidad y una mala precisión dimensional.

El temporizador de un horno no es simplemente un reloj; es un control crítico que rige la ciencia de los materiales de la restauración. Desviarse de la duración especificada por el fabricante compromete directamente la integridad estructural, la estética y el ajuste clínico, convirtiendo un trabajo digital preciso en un fallo costoso.

La Ciencia de la Sinterización: Tiempo y Temperatura en Conjunto

Para comprender los problemas, primero debemos entender el proceso. La sinterización no es simplemente un horneado; es un proceso complejo de transformación de un material poroso, calcáreo en estado "verde", en una cerámica densa, fuerte y translúcida.

¿Qué es la Sinterización?

La sinterización utiliza el calor para fusionar partículas de cerámica a una temperatura inferior a su punto de fusión. Los átomos se difunden a través de los límites de las partículas, haciendo que se unan y crezcan, lo que elimina los poros microscópicos entre ellas.

Por Qué el Tiempo es una Variable Crítica

El tiempo es el catalizador que permite que el calor haga su trabajo. Se necesita una duración específica para que la difusión atómica se complete, para que los cristales crezcan hasta su tamaño óptimo y para que el material alcance su densidad y resistencia objetivo. El calor y el tiempo son un par inseparable en cualquier ciclo de cocción.

Las Consecuencias de la Sinterización Insuficiente (Tiempo Demasiado Corto)

Acelerar el ciclo de sinterización o ajustar incorrectamente el temporizador es un error común que conduce a una restauración fundamentalmente incompleta. El material nunca alcanza su estado final previsto.

Fuerza y Durabilidad Comprometidas

El problema más significativo de la sinterización insuficiente es una reducción drástica de la resistencia a la flexión. Los enlaces atómicos entre las partículas no se han formado completamente, dejando una estructura interna porosa y débil. Esta restauración es muy susceptible a fracturarse bajo fuerzas oclusales (de mordida) normales.

Estética Deficiente y Opacidad

Una restauración sinterizada correctamente es translúcida porque la luz puede atravesar su estructura cristalina densa. Una restauración sinterizada de forma insuficiente está llena de poros microscópicos que dispersan la luz, lo que resulta en una apariencia plana, opaca y calcárea. No logrará mezclarse con la dentición natural.

Mayor Porosidad y Desgaste

La superficie porosa de una corona sinterizada insuficientemente es más rugosa a nivel microscópico. Esto puede acelerar el desgaste de los dientes naturales opuestos y hace que la restauración sea más propensa a la tinción y a la acumulación de placa con el tiempo.

Las Consecuencias de la Sinterización Excesiva (Tiempo Demasiado Largo)

Permitir que una restauración "remoje" a temperatura máxima durante demasiado tiempo es tan destructivo como acortar el tiempo. Lleva el material más allá de su estado óptimo.

Crecimiento Descontrolado de Granos y Fragilidad

El tiempo excesivo a alta temperatura hace que los granos cristalinos dentro de la cerámica crezcan demasiado. Aunque esto puede crear un material muy duro, también introduce tensiones internas y lo hace extremadamente frágil. Como el vidrio, puede resistir arañazos, pero será propenso a fracturas catastróficas.

Fallos Estéticos: Decoloración y Problemas de Translucidez

La sinterización excesiva puede "quemar" los delicados pigmentos utilizados para dar color a la restauración, haciendo que parezca gris, descolorida o con un tono alterado. También puede provocar un exceso de "vitrificación", una apariencia antinatural y de alto valor que no coincide con los dientes existentes del paciente.

Inestabilidad Dimensional y Mal Ajuste

Este es un problema clínico crítico. La sinterización implica una contracción predecible del material. La sinterización excesiva puede provocar una contracción excesiva o no uniforme, lo que resulta en una restauración que no encaja en la preparación. Esto conduce a márgenes abiertos, un asiento deficiente y un tiempo de ajuste excesivo en el sillón, lo que a menudo obliga a rehacer completamente el caso.

Comprender las Compensaciones: Velocidad frente a Calidad

Los hornos y materiales modernos a menudo promueven ciclos de sinterización "rápidos". Aunque son valiosos, estos ciclos exigen un mayor nivel de control del proceso y conllevan riesgos inherentes si no se siguen a la perfección.

El Atractivo de los Ciclos de Sinterización Rápida

Los ciclos rápidos mejoran drásticamente la eficiencia del laboratorio y permiten la odontología para el mismo día, lo cual es una ventaja poderosa. Están diseñados para aumentar y disminuir rápidamente la temperatura máxima.

Los Riesgos de Acelerar el Proceso

Estos ciclos acelerados operan con un margen de error mucho menor. Una pequeña desviación en el tiempo o la temperatura —que podría perdonarse en un ciclo tradicional más largo— puede tener un efecto negativo magnificado. El calentamiento rápido también puede introducir choque térmico, creando microfracturas antes de que la restauración sea entregada.

La Necesidad de una Adhesión Estricta

Los ciclos de sinterización rápida solo son fiables cuando se utiliza el material, el horno y los parámetros del programa exactos validados por los fabricantes. Cualquier desviación de esta combinación prescrita es un experimento incontrolado que pone en riesgo la calidad del producto final.

Tomar la Decisión Correcta para su Objetivo

Su enfoque de la temporización del horno debe estar dictado por su objetivo clínico o comercial para cada caso específico. No existe un único ciclo "mejor"; solo existe el ciclo correcto para el material que está utilizando.

- Si su enfoque principal es la máxima estética y resistencia: Adhiera siempre a los ciclos de sinterización estándar recomendados por el fabricante del material, ya que están diseñados para propiedades físicas y ópticas óptimas.

- Si su enfoque principal es la eficiencia del laboratorio y el tiempo de respuesta: Utilice solo ciclos "rápidos" acelerados que estén explícitamente validados por tanto el fabricante del material como el del horno para su combinación específica.

- Si está experimentando resultados inconsistentes: Calibre inmediatamente los controles de temperatura y tiempo de su horno y vuelva a utilizar el ciclo estándar más conservador recomendado por el fabricante hasta que se resuelva el problema.

En última instancia, tratar los manuales del horno y del material como un protocolo innegociable es el camino más fiable hacia resultados predecibles y de alta calidad.

Tabla Resumen:

| Tipo de Problema | Causas | Consecuencias Clave |

|---|---|---|

| Sinterización Insuficiente | Tiempo de cocción demasiado corto | Baja resistencia, aspecto calcáreo, alta porosidad |

| Sinterización Excesiva | Tiempo de cocción demasiado largo | Fragilidad, decoloración, mal ajuste dimensional |

¿Tiene problemas con resultados inconsistentes en restauraciones dentales? KINTEK ofrece soluciones avanzadas de hornos de alta temperatura, incluyendo Hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, adaptados para laboratorios dentales. Con nuestras amplias capacidades de personalización, aseguramos un control preciso de la temperatura y el tiempo para prevenir errores de sinterización y mejorar la calidad de la restauración. Contáctenos hoy mismo para discutir cómo nuestra experiencia puede optimizar las operaciones de su horno y ofrecer resultados fiables y de alta calidad para sus pacientes.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales