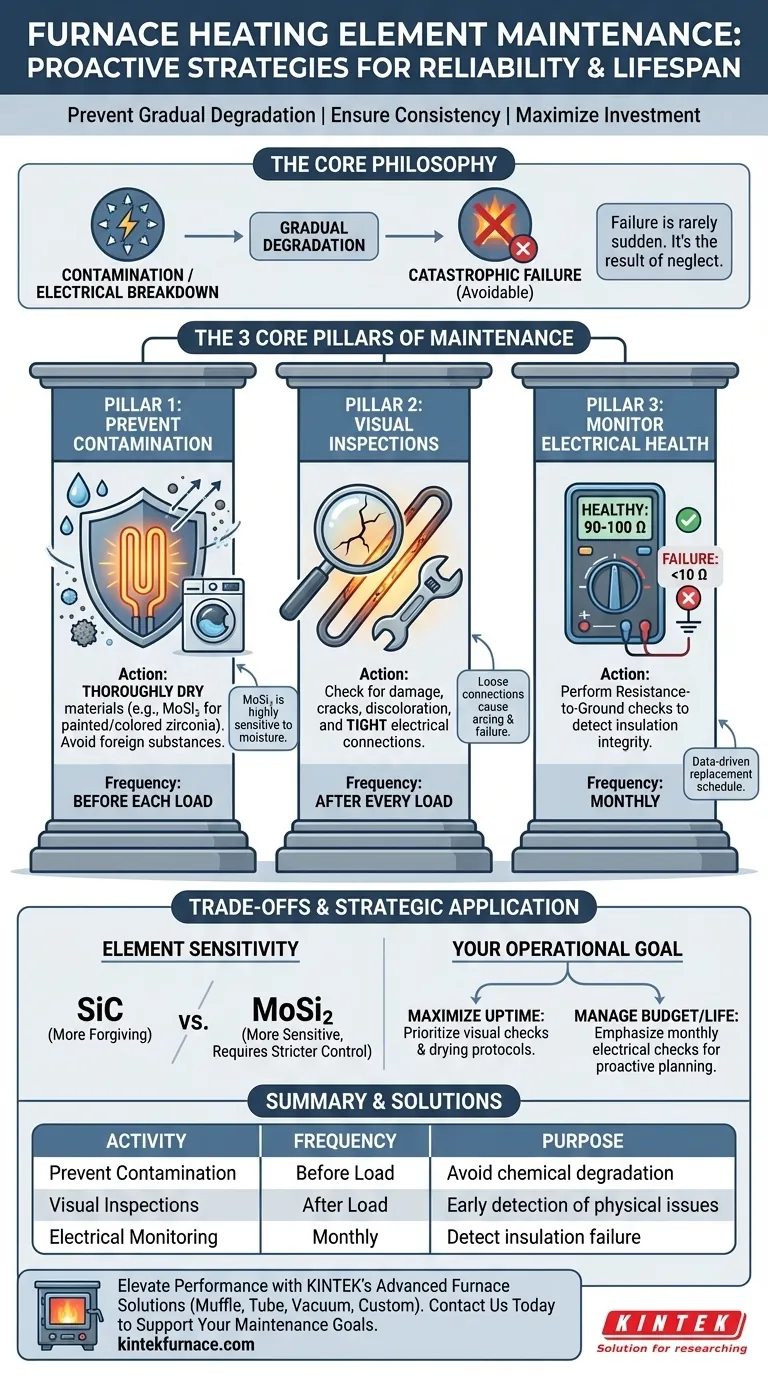

En esencia, el mantenimiento eficaz de los elementos calefactores de los hornos se centra en tres actividades críticas: prevenir la contaminación, realizar inspecciones visuales frecuentes y supervisar la salud eléctrica del elemento para un rendimiento óptimo. Estos pasos no se limitan a la limpieza; son una estrategia proactiva para prevenir fallos catastróficos, garantizar la coherencia del proceso y maximizar la vida útil operativa de estos caros componentes.

La conclusión principal es que el fallo del elemento calefactor rara vez es un evento repentino. Casi siempre es el resultado de una degradación gradual por contaminación o avería eléctrica, ambas cosas que se pueden identificar y mitigar con una rutina de mantenimiento disciplinada.

Los pilares centrales del mantenimiento de elementos

El verdadero mantenimiento va más allá del simple reemplazo. Implica crear un entorno donde los elementos calefactores puedan funcionar de manera fiable hasta sus límites de diseño. Esto requiere un enfoque en la prevención y la detección temprana.

Principio 1: Prevenir la contaminación en la fuente

La contaminación es la principal causa de fallo prematuro de los elementos. Las sustancias extrañas pueden reaccionar químicamente con el material del elemento a altas temperaturas, lo que provoca degradación, puntos débiles y eventual rotura.

Los elementos de MoSi₂ (disilicuro de molibdeno) son especialmente sensibles a esto. Los técnicos deben asegurarse de que cualquier material que se procese, como la zirconia coloreada o pintada, esté completamente seco antes de introducirlo en el horno.

La humedad o los aglutinantes pueden vaporizarse y depositarse sobre los elementos, iniciando una reacción química destructiva. El cumplimiento estricto de los protocolos de mantenimiento del horno y de preparación de materiales es innegociable.

Principio 2: Realizar inspecciones visuales rutinarias

La inspección física es su primera línea de defensa. Una rápida comprobación visual puede revelar problemas en desarrollo mucho antes de que provoquen un apagado térmico completo.

Después de cada carga, se deben inspeccionar visualmente los elementos en busca de cualquier signo de daño físico, grietas o decoloración.

Igualmente importante es comprobar que todas las conexiones eléctricas estén apretadas. Una conexión floja puede crear una alta resistencia, lo que provoca sobrecalentamiento localizado, arcos eléctricos y fallo tanto del elemento como de su terminal.

Principio 3: Supervisar la salud eléctrica de forma proactiva

Las comprobaciones visuales no pueden verlo todo. Las pruebas eléctricas periódicas proporcionan una medida cuantitativa de la salud de un elemento y de la integridad de su aislamiento.

Una comprobación mensual de la resistencia a tierra es una herramienta de diagnóstico fundamental, especialmente para hornos utilizados en aplicaciones exigentes como la cementación al vacío a baja presión.

Esta prueba mide qué tan bien está aislado eléctricamente el elemento del cuerpo del horno. Un elemento sano y bien aislado mostrará típicamente una resistencia de 90-100 ohmios. Una lectura que descienda por debajo de 10 ohmios es un claro indicador de fallo del aislamiento, lo que significa que el elemento se está cortocircuitando a tierra y requiere una sustitución inmediata.

Comprender las compensaciones: proceso frente a tipo de elemento

Las referencias señalan que tanto los elementos de SiC (carburo de silicio) como los de MoSi₂ pueden sufrir contaminación, pero los elementos de MoSi₂ son "más sensibles". Esto pone de relieve una compensación operativa crítica.

El impacto de la sensibilidad del elemento

Aunque los elementos de MoSi₂ pueden ofrecer ventajas de rendimiento específicas en ciertos rangos de temperatura, su mayor sensibilidad a la contaminación exige un control de proceso más estricto.

Esto significa que una instalación que utilice elementos de MoSi₂ debe invertir más en protocolos de preparación de materiales, como el presecado, para proteger su inversión. La carga de mantenimiento está directamente relacionada con la química del elemento.

Elección de un elemento frente a adaptación de un proceso

La decisión no se trata solo de qué elemento comprar, sino de qué filosofía de mantenimiento y operación adoptar. Un elemento menos sensible como el SiC podría ser más indulgente con las variaciones menores del proceso, mientras que un elemento MoSi₂ de alto rendimiento requiere un entorno de alta disciplina para prosperar.

Cómo aplicar esto a su operación

Un plan de mantenimiento estructurado transforma las reparaciones reactivas en un flujo de trabajo operativo predecible y rentable. Utilice las siguientes directrices para establecer su cadencia.

- Si su principal prioridad es maximizar el tiempo de actividad: Dé prioridad a las inspecciones visuales después de cada carga y al cumplimiento estricto de los protocolos de secado de materiales para prevenir las causas más comunes de fallo repentino.

- Si su principal prioridad es prolongar la vida útil de los componentes y gestionar el presupuesto: Enfatice las comprobaciones mensuales de resistencia a tierra para crear un calendario de reemplazo basado en datos, lo que le permite pedir piezas y planificar el tiempo de inactividad de forma proactiva.

En última instancia, un mantenimiento disciplinado cambia su relación con su equipo de reactiva a estratégica, garantizando que la fiabilidad sea el resultado de su proceso, y no una cuestión de azar.

Tabla de resumen:

| Actividad de mantenimiento | Acción clave | Frecuencia | Propósito |

|---|---|---|---|

| Prevenir la contaminación | Secar bien los materiales, evitar sustancias extrañas | Antes de cada carga | Prevenir la degradación química y el fallo prematuro |

| Inspecciones visuales | Comprobar daños, grietas, decoloración y conexiones ajustadas | Después de cada carga | Detección temprana de problemas físicos y conexiones flojas |

| Supervisión de la salud eléctrica | Realizar comprobaciones de resistencia a tierra | Mensualmente | Detectar fallos de aislamiento y planificar reemplazos proactivos |

Asegúrese de que los elementos calefactores de su horno funcionen al máximo rendimiento con las soluciones avanzadas de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas, mejorando la fiabilidad y prolongando la vida útil de los componentes. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de mantenimiento e impulsar la eficiencia operativa.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas