En esencia, los hornos de inducción son excepcionalmente adecuados para los metales preciosos porque ofrecen un control inigualable sobre los tres factores más importantes: pureza, temperatura y eficiencia. Esta tecnología utiliza campos electromagnéticos para calentar el metal directa e internamente, lo que previene la contaminación de fuentes de combustible externas, permite una precisión quirúrgica de la temperatura y minimiza el desperdicio de energía común en los hornos tradicionales.

El desafío central en el procesamiento de metales preciosos es preservar su inmenso valor previniendo la contaminación y la pérdida de material. La tecnología de inducción resuelve esto al ofrecer un método de calentamiento limpio, contenido y altamente eficiente que funciona de adentro hacia afuera, asegurando la máxima pureza y rendimiento.

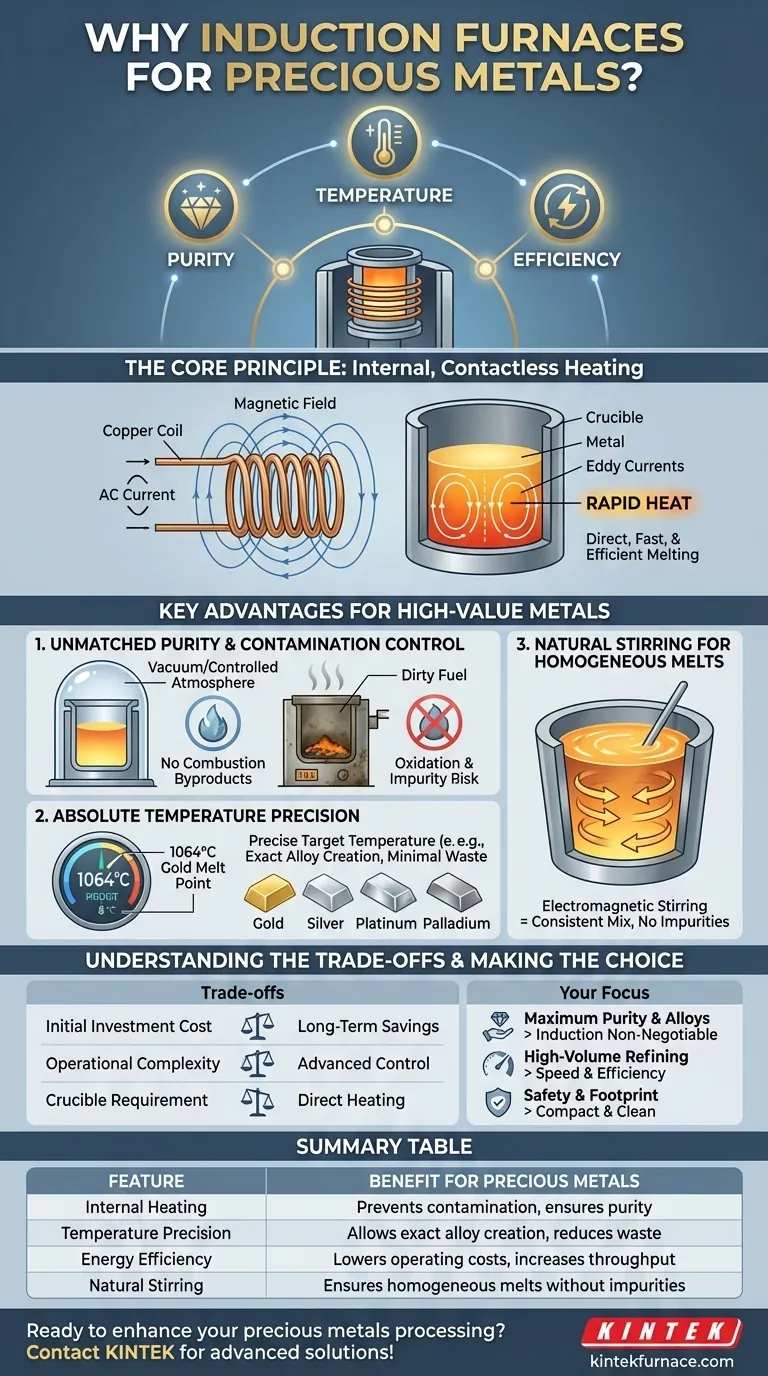

El Principio Central: Calentamiento Interno y Sin Contacto

La genialidad de la inducción radica en cómo genera calor. A diferencia de un horno tradicional que calienta una cámara con fuego o elementos resistivos, un horno de inducción calienta el metal en sí mismo sin contacto directo.

Cómo Funciona la Inducción Electromagnética

Un sistema de inducción consta de un crisol (un contenedor para el metal) rodeado por una bobina de cobre. Cuando una potente corriente alterna fluye a través de esta bobina, crea un campo magnético que cambia rápidamente.

Este campo magnético penetra el metal conductor dentro del crisol, induciendo corrientes eléctricas potentes en su interior, conocidas como corrientes de Foucault. La resistencia natural del metal a estas corrientes genera un calor inmenso y rápido, un proceso llamado calentamiento resistivo.

El Beneficio Directo: Velocidad y Eficiencia

Debido a que el calor se genera directamente dentro del metal, el proceso de fusión es increíblemente rápido y eficiente. No se desperdicia energía calentando primero las paredes del horno o el aire circundante. Esto se traduce directamente en menores costos de energía y mayor rendimiento.

Por Qué Esto Importa para los Metales de Alto Valor

Las propiedades únicas del calentamiento por inducción resuelven directamente los desafíos principales de trabajar con materiales como el oro, la plata y los metales del grupo del platino.

Pureza Inigualable y Control de Contaminación

Los hornos tradicionales alimentados por combustible introducen subproductos de la combustión directamente en la fusión, arriesgando la contaminación. El calentamiento por inducción es completamente limpio ya que solo depende de la electricidad.

Además, el proceso puede ocurrir en un entorno controlado con bajo oxígeno o incluso al vacío, lo que previene la oxidación, una causa importante de pérdida de material e impureza. El uso de crisoles especializados y no reactivos hechos de materiales como grafito o cerámica asegura que el contenedor en sí no contamine la fusión.

Precisión Absoluta de la Temperatura

Crear aleaciones específicas, como oro de 14k o 18k, requiere temperaturas exactas para asegurar las propiedades y el color correctos. El sobrecalentamiento puede vaporizar metal valioso, lo que resulta en una pérdida financiera directa.

Los sistemas de inducción proporcionan un control de temperatura excepcionalmente preciso, lo que permite a los operadores alcanzar y mantener temperaturas objetivo específicas con una desviación mínima. Esta precisión es fundamental para una calidad constante y para minimizar el desperdicio.

Agitación Natural para Fusiones Homogéneas

Un efecto secundario de los fuertes campos magnéticos es una agitación o mezcla natural dentro del metal fundido. Esta agitación electromagnética asegura que las aleaciones se mezclen completamente y se vuelvan perfectamente homogéneas sin necesidad de agitadores mecánicos que puedan introducir impurezas.

Comprender las Compensaciones

Aunque son muy ventajosas, la tecnología de inducción no está exenta de consideraciones. Un análisis objetivo requiere reconocer sus limitaciones.

Costo Inicial de Inversión

El costo de capital inicial de un sistema de horno de inducción es típicamente más alto que el de un horno simple de gas o resistencia. Sin embargo, esto a menudo se compensa con el tiempo mediante menores costos operativos, mayor eficiencia y menor pérdida de material.

Requisito de Crisoles Conductores

En algunas configuraciones, particularmente para materiales no conductores, se necesita un crisol conductor (como el grafito) para calentarse primero y luego transferir ese calor al material en su interior. Para los metales preciosos, que son conductores en sí mismos, esto es menos problemático ya que el metal se calienta directamente.

Complejidad Operacional

Los hornos de inducción modernos están altamente automatizados, pero son máquinas más complejas que un simple soplete. El funcionamiento y mantenimiento adecuados requieren un cierto grado de comprensión técnica para garantizar la seguridad y la longevidad.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por sus prioridades operativas específicas.

- Si su enfoque principal es la máxima pureza y la creación de aleaciones complejas: El control de contaminación y la precisión de temperatura inigualables del calentamiento por inducción son innegociables.

- Si su enfoque principal es la refinación y fusión de gran volumen: La velocidad, la eficiencia energética y los bajos costos operativos de la tecnología de inducción ofrecerán el mejor retorno de la inversión.

- Si su enfoque principal es la seguridad del operador y una menor huella: Las unidades de inducción compactas e independientes proporcionan un entorno de trabajo mucho más seguro y limpio en comparación con los métodos de llama abierta o resistencia antiguos.

En última instancia, la tecnología de inducción se ha convertido en el estándar de la industria para los metales preciosos porque proporciona un nivel superior de control sobre el proceso, protegiendo directamente el valor del material.

Tabla de Resumen:

| Característica | Beneficio para Metales Preciosos |

|---|---|

| Calentamiento Interno | Previene la contaminación, asegura la pureza |

| Precisión de Temperatura | Permite la creación exacta de aleaciones, reduce el desperdicio |

| Eficiencia Energética | Reduce los costos operativos, aumenta el rendimiento |

| Agitación Natural | Asegura fusiones homogéneas sin impurezas |

¿Listo para mejorar su procesamiento de metales preciosos con soluciones avanzadas de hornos de inducción? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos de alta temperatura adaptadas a las necesidades únicas de su laboratorio. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por profundas capacidades de personalización. ¡Contáctenos hoy a través de nuestro formulario de contacto para discutir cómo podemos ayudarle a lograr una pureza, eficiencia y ahorro de costos superiores en sus operaciones!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje