Los hornos mufla son una piedra angular del tratamiento térmico eficaz debido a su capacidad única para ofrecer un control preciso de la temperatura, un calentamiento uniforme y una atmósfera químicamente aislada. Esta combinación es esencial para alterar de forma controlable las propiedades físicas de materiales como metales y aleaciones, que es el propósito fundamental de procesos como el recocido, el endurecimiento y el revenido.

La característica definitoria de un horno mufla es su cámara interna, la 'mufla', que separa el material que se está tratando de los elementos calefactores. Esta separación física es la clave para prevenir la contaminación y lograr las condiciones térmicas precisas y uniformes necesarias para alterar de manera predecible la microestructura de un material.

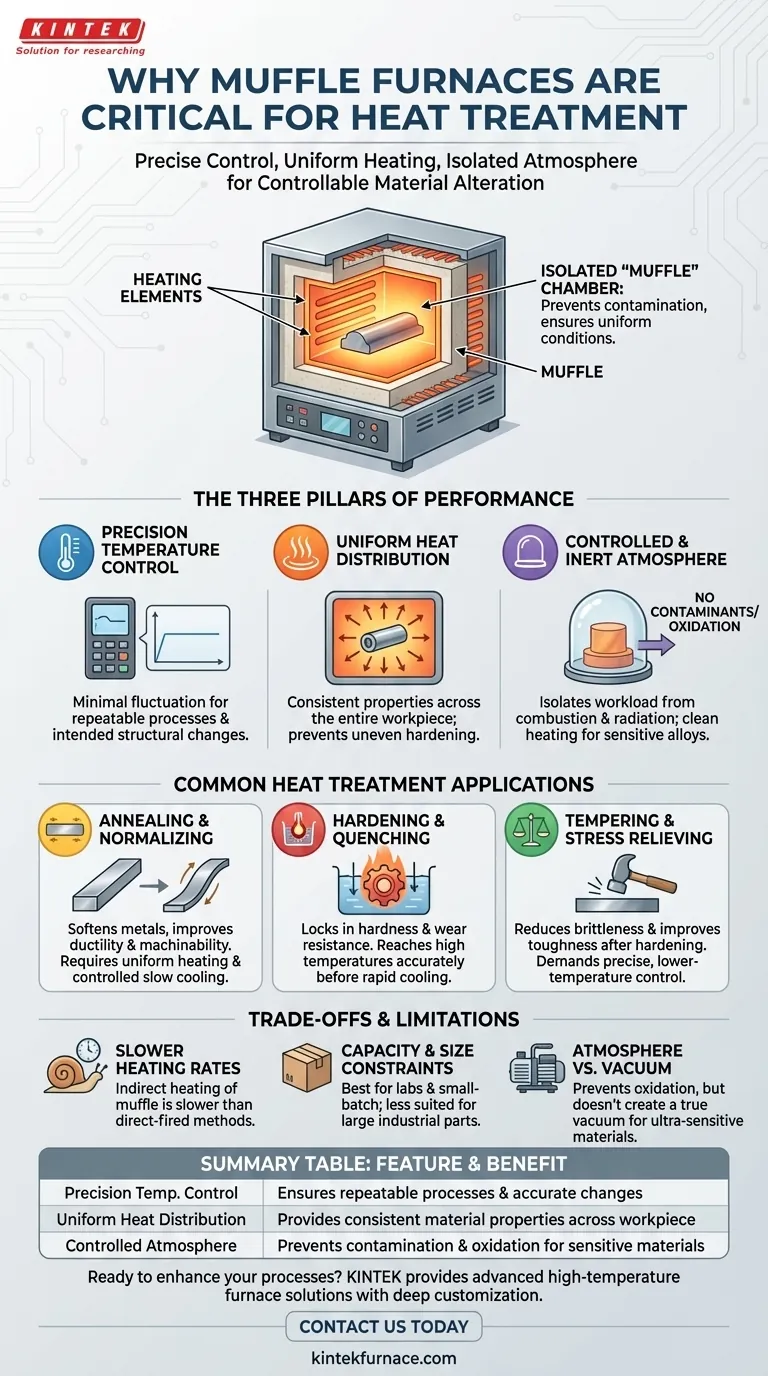

Los Tres Pilares del Rendimiento del Horno Mufla

La idoneidad de un horno mufla para el tratamiento térmico no se basa en una sola característica, sino en la interacción de tres capacidades críticas.

Pilar 1: Control de Temperatura de Precisión

Lograr una propiedad específica del material, como la dureza o la ductilidad, depende de alcanzar y mantener una temperatura exacta durante un tiempo determinado.

El controlador electrónico del horno mufla y la cámara aislada permiten una fluctuación mínima de la temperatura. Esta precisión garantiza que los procesos sean repetibles y que el material experimente el cambio estructural previsto.

Pilar 2: Distribución Uniforme del Calor

Si una pieza se calienta de manera desigual, sus propiedades serán inconsistentes. Una sección podría ser dura y quebradiza mientras que otra permanece blanda.

La mufla, generalmente hecha de cerámica refractaria, se calienta y irradia energía uniformemente sobre la pieza de trabajo desde todos los lados. Esto garantiza que todo el componente alcance la temperatura objetivo simultáneamente, lo que da como resultado propiedades uniformes del material.

Pilar 3: Atmósfera Controlada e Inerte

La "mufla" en sí es una cámara interior sellada que aísla la carga de trabajo de los elementos calefactores del horno.

Esta separación evita la contaminación por subproductos de la combustión o la radiación directa de los elementos, lo que puede causar reacciones superficiales no deseadas como la oxidación. Para muchas aleaciones sensibles, este entorno de calentamiento limpio no es negociable.

Aplicaciones Comunes de Tratamiento Térmico

Diferentes procesos térmicos aprovechan estas capacidades para lograr resultados específicos.

Recocido y Normalizado

Estos procesos se utilizan para ablandar metales, mejorar su ductilidad y aliviar las tensiones internas, lo que los hace más fáciles de mecanizar o conformar.

El éxito requiere un calentamiento uniforme y una velocidad de enfriamiento muy controlada, a menudo lenta, que la cámara aislada de un horno mufla facilita perfectamente.

Endurecimiento y Templado (Temple y Revenido)

El endurecimiento implica calentar un metal por encima de una temperatura crítica y luego enfriarlo rápidamente (templado) para fijar una estructura cristalina dura y resistente al desgaste.

Un horno mufla proporciona la capacidad de alcanzar estas altas temperaturas con precisión sin dañar la superficie del material, preparándolo para un templado exitoso.

Revenido y Alivio de Tensiones

Después del endurecimiento, un metal a menudo es demasiado quebradizo para un uso práctico. El revenido es un tratamiento térmico posterior a menor temperatura que reduce esta fragilidad y mejora la tenacidad.

Este proceso exige el control preciso de la temperatura por el que son conocidos los hornos mufla, ya que incluso pequeñas desviaciones pueden arruinar el equilibrio entre dureza y tenacidad.

Comprender las Compensaciones y Limitaciones

Aunque son muy eficaces, los hornos mufla no son la solución universal para todo el procesamiento térmico.

Velocidades de Calentamiento Más Lentas

La mufla en sí debe calentarse antes de que pueda irradiar energía a la carga de trabajo. Este método de calentamiento indirecto es generalmente más lento que el de los hornos de combustión directa o de inducción.

Limitaciones de Capacidad y Tamaño

Los hornos mufla son más comunes en laboratorios y para producción de lotes pequeños. Su diseño es menos adecuado para procesar componentes industriales muy grandes o de forma irregular.

Atmósfera frente a Vacío

Si bien una mufla proporciona una atmósfera limpia y controlada y previene la oxidación por el aire ambiente, no crea un vacío verdadero. Para los materiales más sensibles que requieren una ausencia total de gases atmosféricos, un horno de vacío dedicado es la opción superior.

Tomar la Decisión Correcta para Su Objetivo

Su objetivo específico determina qué característica del horno es más crítica.

- Si su enfoque principal es mejorar la ductilidad y la maquinabilidad: El recocido es su proceso, que requiere el calor uniforme y el enfriamiento lento y controlado que proporciona un horno mufla bien aislado.

- Si su enfoque principal es maximizar la dureza y la resistencia al desgaste: Es necesario un ciclo de endurecimiento y revenido, que aproveche la capacidad del horno para alcanzar y mantener temperaturas altas precisas y las temperaturas más bajas posteriores.

- Si su enfoque principal es prevenir la oxidación superficial o la contaminación: La cámara aislada de la mufla es la característica crítica, lo que la hace superior a las alternativas de combustión directa para materiales sensibles.

En última instancia, el horno mufla sobresale al proporcionar un entorno térmico estable, limpio y predecible, lo que le permite diseñar de manera confiable las propiedades deseadas en sus materiales.

Tabla de Resumen:

| Característica | Beneficio para el Tratamiento Térmico |

|---|---|

| Control de Temperatura de Precisión | Garantiza procesos repetibles y cambios precisos en las propiedades del material |

| Distribución Uniforme del Calor | Proporciona propiedades consistentes del material en toda la pieza de trabajo |

| Atmósfera Controlada | Previene la contaminación y la oxidación en materiales sensibles |

¿Listo para mejorar sus procesos de tratamiento térmico con hornos fiables y de alto rendimiento? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos adaptar una solución a sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores