En su esencia, la versatilidad de un horno de mufla se deriva de su diseño fundamental: una cámara exterior aislada que calienta una cámara interior aislada, o "mufla". Esta separación simple pero efectiva le permite proporcionar un entorno de alta temperatura limpio, controlado y preciso. Esta función central es un requisito universal en docenas de procesos científicos, analíticos e industriales.

La clave de la adaptabilidad del horno de mufla es su capacidad para separar el material que se calienta de los propios elementos calefactores. Esto evita la contaminación por gases de combustión o arcos eléctricos, asegurando la pureza de la muestra y la integridad del proceso.

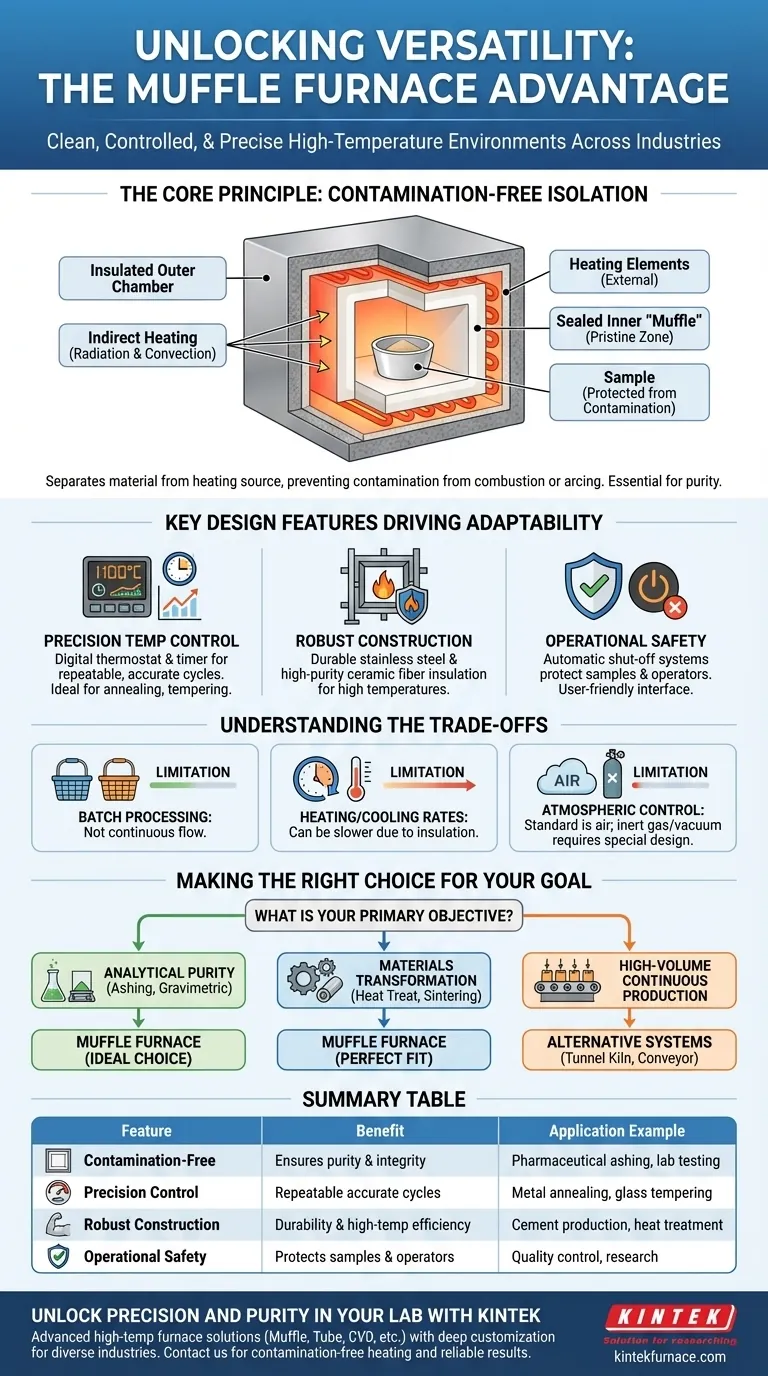

El Principio Fundamental: Un Entorno Libre de Contaminación

El nombre "horno de mufla" en sí mismo revela su principal ventaja. El diseño se centra en crear una zona de calentamiento impecable, un requisito no negociable para muchas aplicaciones sensibles.

Qué significa "Mufla"

Una mufla es una cámara sellada y resistente a altas temperaturas (a menudo de cerámica) que contiene el material que se está procesando. Esta cámara se coloca dentro del horno principal y se calienta externamente mediante los elementos calefactores.

La muestra dentro de la mufla solo se calienta por radiación y convección, nunca por contacto directo con la fuente de calor.

Prevención de la Contaminación Cruzada

Este aislamiento es crítico. En los hornos de combustión, evita que los subproductos de la combustión reaccionen con la muestra. En los hornos eléctricos, protege los materiales sensibles de cualquier posible arco o desprendimiento de partículas de las bobinas calefactoras.

Esto garantiza que el propio proceso térmico sea la única variable, un requisito para pruebas analíticas fiables en campos como la farmacéutica y la ciencia ambiental.

Características Clave del Diseño que Impulsan la Adaptabilidad

Más allá del principio fundamental de aislamiento, los hornos de mufla modernos incorporan varias características que los convierten en una herramienta práctica y fiable para una amplia gama de usuarios.

Control de Temperatura de Precisión

La mayoría de las unidades están equipadas con un termostato digital y temporizador. Junto con paredes aislantes gruesas y puertas bien selladas, esto permite ciclos de temperatura extremadamente precisos y repetibles.

Este nivel de control es esencial para procesos como el recocido de metales, el templado de vidrio o la calcinación de materiales orgánicos, donde ligeras desviaciones de temperatura pueden arruinar el producto final.

Construcción Robusta para Altas Temperaturas

Los hornos de mufla están construidos para ser duraderos en entornos exigentes. Las carcasas suelen estar hechas de acero inoxidable texturizado, y la cámara interna utiliza aislamiento de fibra cerámica de alta pureza.

Esta construcción robusta garantiza una larga vida útil y la capacidad de mantener temperaturas muy altas (a menudo más de 1100°C) de manera eficiente y segura, lo que los hace adecuados para entornos industriales como la producción de cemento o el tratamiento térmico de metales.

Seguridad Operativa y Usabilidad

Características como los sistemas de apagado automático evitan el sobrecalentamiento y protegen tanto la muestra como al operador. Los diseños modernos también se centran en interfaces fáciles de usar y a veces incluyen funciones de autolimpieza, lo que simplifica el mantenimiento.

Entendiendo las Ventajas y Desventajas

Aunque son muy versátiles, los hornos de mufla no son la solución universal para todas las necesidades de alta temperatura. Comprender sus limitaciones es clave para usarlos correctamente.

Procesamiento por Lotes, No Flujo Continuo

Un horno de mufla es fundamentalmente una herramienta de procesamiento por lotes. Se carga una muestra, se ejecuta un ciclo y luego se descarga. No está diseñado para una producción continua, tipo línea de montaje.

Tasas de Calentamiento y Enfriamiento

El mismo aislamiento grueso que los hace eficientes también significa que pueden tener tiempos de calentamiento y enfriamiento relativamente lentos en comparación con otros tipos de hornos como los hornos de inducción. Esto debe tenerse en cuenta en la programación del proceso.

Control Atmosférico

Un horno de mufla estándar opera con una atmósfera de aire normal. Si bien esto es suficiente para la mayoría de las aplicaciones, los procesos que requieren un gas inerte específico (como argón o nitrógeno) o vacío necesitan un horno especialmente diseñado con puertos de gas y sellos de vacío.

Tomando la Decisión Correcta para su Objetivo

Para determinar si un horno de mufla es la herramienta correcta, considere su objetivo principal.

- Si su enfoque principal es la pureza analítica: Un horno de mufla es la opción ideal para aplicaciones como calcinación, análisis gravimétrico o preparación de muestras donde evitar la contaminación es primordial.

- Si su enfoque principal es la transformación de materiales: Su control preciso de la temperatura lo hace perfecto para el tratamiento térmico, el recocido o la sinterización de piezas pequeñas donde el objetivo son propiedades de material consistentes.

- Si su enfoque principal es la producción continua de alto volumen: Debe investigar sistemas alternativos como un horno de túnel o un horno de cinta transportadora que se adapten mejor a un rendimiento a escala industrial.

Al proporcionar un entorno de calentamiento puro y precisamente controlado, el horno de mufla permite a los profesionales de innumerables industrias lograr resultados fiables y repetibles.

Tabla Resumen:

| Característica | Beneficio | Ejemplo de Aplicación |

|---|---|---|

| Entorno Libre de Contaminación | Asegura la pureza de la muestra y la integridad del proceso | Calcinación farmacéutica, pruebas ambientales |

| Control Preciso de la Temperatura | Permite ciclos térmicos repetibles y precisos | Recocido de metales, templado de vidrio |

| Construcción Robusta | Proporciona durabilidad y eficiencia a altas temperaturas | Producción de cemento, tratamiento térmico industrial |

| Seguridad Operativa | Protege muestras y operadores con apagados automáticos | Investigación de laboratorio, control de calidad |

Desbloquee la Precisión y la Pureza en su Laboratorio con KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se encuentre en la industria farmacéutica, la ciencia de materiales o el procesamiento industrial, ofrecemos soluciones personalizadas para un calentamiento libre de contaminación, un control preciso de la temperatura y una mayor seguridad.

¡Contáctenos hoy para discutir cómo nuestros hornos de mufla y otros productos pueden optimizar sus procesos y generar resultados confiables!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros