La eficiencia principal de un horno rotatorio proviene de su diseño central: un cilindro inclinado y giratorio combinado con elementos calefactores externos de alta calidad. Esta combinación garantiza que el material en su interior se voltee y se mueva constantemente hacia adelante, exponiendo cada partícula a una temperatura constante. Este proceso dinámico logra una calefacción excepcionalmente uniforme y permite una operación continua y de alto rendimiento.

La verdadera ventaja de un horno rotatorio no es simplemente la aplicación de calor, sino la forma inteligente en que se transfiere. Al voltear continuamente el material a través de una zona calentada controlada con precisión, maximiza el contacto térmico con cada partícula, asegurando un nivel de uniformidad y eficiencia energética que los métodos estáticos por lotes luchan por igualar.

La Mecánica de la Transferencia de Calor Superior

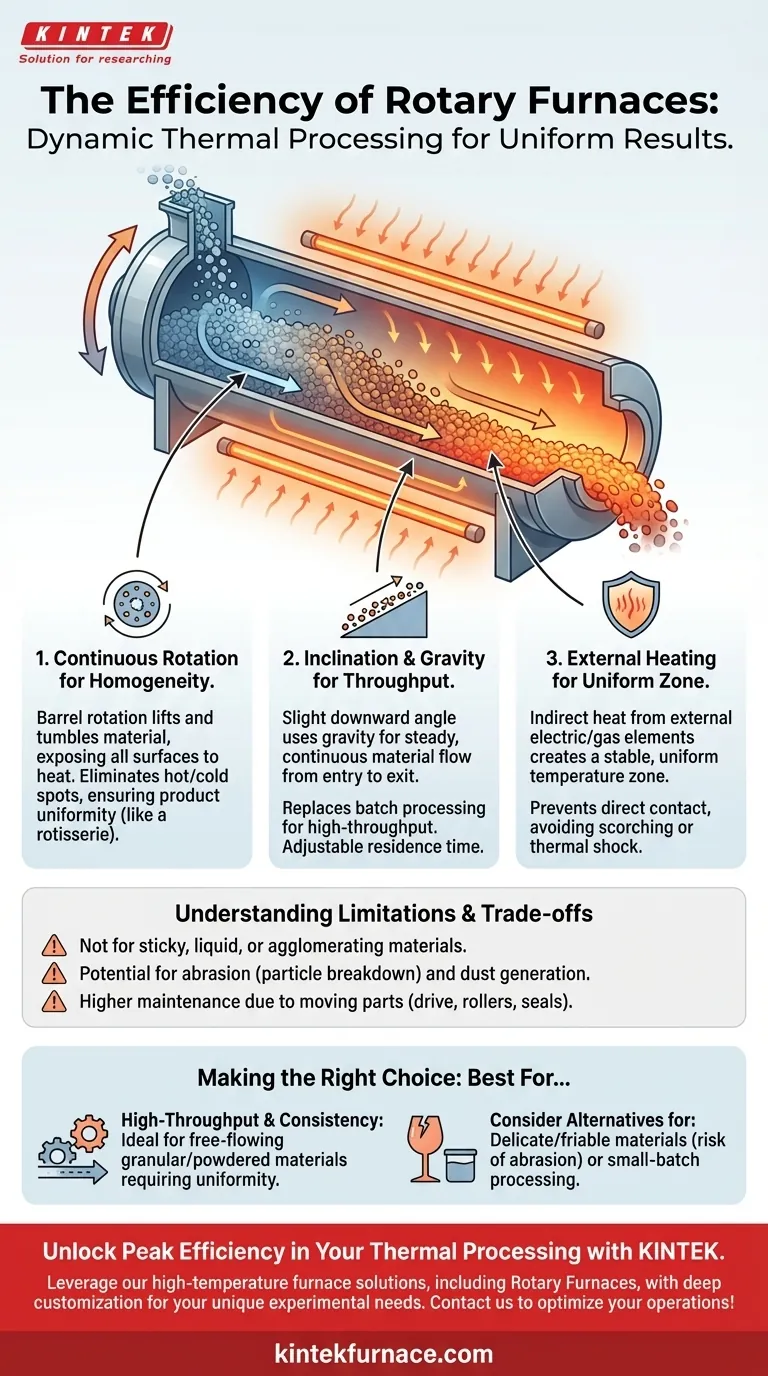

Para comprender la eficiencia de un horno rotatorio, debe observar cómo trabajan en conjunto sus tres elementos clave de diseño: rotación, inclinación y calentamiento.

El Papel de la Rotación Continua

La rotación del cilindro del horno es el factor más crítico para la eficiencia. A medida que el cilindro gira, levanta y voltea el material en su interior.

Esta acción de mezcla constante expone todas las superficies del material al calor que irradia desde las paredes del horno. Este proceso elimina los puntos calientes y fríos dentro de la cama de material, garantizando la homogeneidad del producto.

Piense en ello como un asador giratorio. Al girar constantemente, cada parte del material recibe la misma cantidad de energía térmica, lo que garantiza un resultado uniforme y predecible.

El Impacto de la Inclinación y el Rendimiento

Los hornos rotatorios se instalan en un ligero ángulo descendente. Esta inclinación utiliza la gravedad para asegurar un flujo de material constante y controlado desde el punto de entrada hasta la salida.

Este diseño permite el procesamiento continuo, donde el material en bruto se introduce constantemente por un extremo y el producto terminado se descarga por el otro. Esto es fundamentalmente más eficiente para la producción industrial a gran escala que el procesamiento por lotes de arranque y parada.

La velocidad de rotación y el ángulo de inclinación se pueden ajustar para controlar con precisión el tiempo de residencia, es decir, cuánto tiempo permanece el material dentro del horno, para un procesamiento óptimo.

Calentamiento Uniforme a partir de Elementos Externos

El calor se aplica al exterior del cilindro giratorio utilizando elementos calefactores de gas o eléctricos de alta calidad. Esto proporciona calor radiante indirecto al material en su interior.

Este método evita el contacto directo entre el material y la fuente de calor, lo cual es crucial para prevenir quemaduras o choque térmico en materiales sensibles. Crea una zona de temperatura uniforme y estable a lo largo del cilindro.

Comprensión de las Compensaciones y Limitaciones

Aunque son muy eficientes, un horno rotatorio no es la solución universal para todas las necesidades de procesamiento térmico. Comprender sus limitaciones es clave para tomar una decisión informada.

Idoneidad del Material

Los hornos rotatorios destacan con materiales granulares, en polvo o de flujo libre. Son menos adecuados para materiales que son pegajosos, que podrían aglomerarse o que están en forma líquida, ya que estos pueden recubrir las paredes del horno o fluir sin control.

Potencial de Abrasión y Polvo

La acción de volteo que hace que estos hornos sean tan efectivos también puede ser una desventaja. Puede causar abrasión, es decir, la descomposición de las partículas, en materiales frágiles o abrasivos.

Esta misma acción también puede generar polvo significativo, lo que puede requerir un sistema de recolección de polvo separado para su gestión, lo que aumenta la complejidad general del sistema y el costo.

Complejidad Mecánica

En comparación con un horno de caja estático simple, un horno rotatorio tiene más piezas móviles. El sistema de accionamiento, los rodillos de soporte y, fundamentalmente, los sellos en ambos extremos del cilindro requieren inspección y mantenimiento regulares para garantizar un funcionamiento confiable.

Tomar la Decisión Correcta para Su Proceso

La selección de la tecnología térmica correcta depende completamente de su material, los requisitos de rendimiento y el producto final deseado.

- Si su enfoque principal es el alto rendimiento y la consistencia: Un horno rotatorio es una opción ideal para el procesamiento continuo de materiales granulares donde la uniformidad del producto es crítica.

- Si su enfoque principal es el procesamiento de materiales delicados o quebradizos: Debe evaluar cuidadosamente el impacto de la acción de volteo y considerar una velocidad de rotación más baja o una tecnología alternativa como un horno de lecho estático.

- Si su enfoque principal es el procesamiento por lotes pequeños o la minimización de los costos de capital: Un horno por lotes más simple puede ser una solución más práctica, incluso si su eficiencia térmica por unidad es menor.

En última instancia, la fortaleza del horno rotatorio reside en su capacidad para convertir un principio simple, la rotación, en una poderosa herramienta para la precisión térmica a escala industrial.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Diseño Central | Cilindro inclinado y giratorio con calefacción externa para movimiento constante del material y exposición uniforme al calor. |

| Factores de Eficiencia | Rotación continua para calentamiento homogéneo, inclinación para flujo controlado y calefacción externa para zonas de temperatura estables. |

| Ideal Para | Procesamiento de alto rendimiento de materiales granulares, en polvo o de flujo libre que requieren uniformidad del producto. |

| Limitaciones | No es ideal para materiales pegajosos o líquidos; potencial de abrasión, generación de polvo y mayor mantenimiento debido a las piezas móviles. |

Desbloquee la Máxima Eficiencia en Su Procesamiento Térmico con KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos Rotatorios, Hornos de Mufla, Tubo, Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que necesite procesamiento de alto rendimiento o diseños personalizados para materiales granulares, entregamos soluciones confiables y energéticamente eficientes que mejoran la productividad y garantizan resultados uniformes.

Contáctenos hoy para discutir cómo nuestros hornos rotatorios y otros sistemas pueden optimizar sus operaciones e impulsar su éxito.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura