En la práctica, los elementos calefactores están abrumadoramente hechos de aleaciones metálicas, siendo el más común el Nicrom, una aleación de níquel y cromo. Este material se elige por su capacidad superior para generar calor y, fundamentalmente, para soportar los efectos destructivos de las altas temperaturas durante largos períodos. Otros materiales como las aleaciones de hierro-cromo-aluminio, los metales refractarios y el grafito se seleccionan para aplicaciones industriales más especializadas.

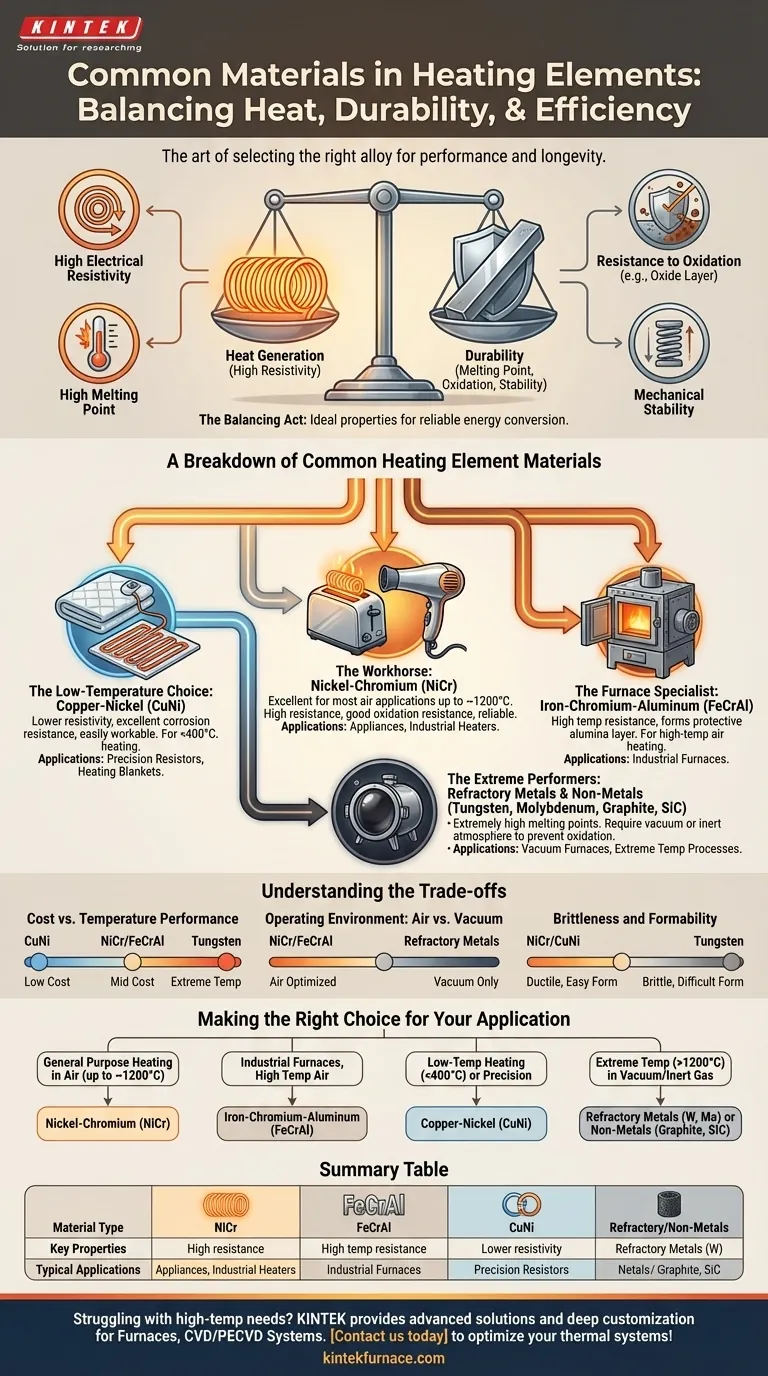

La selección de un material para un elemento calefactor no se trata solo de su capacidad para calentarse. Es fundamentalmente un acto de equilibrio entre una alta resistencia eléctrica (para generar calor de manera eficiente) y una durabilidad robusta (para resistir la oxidación y la fusión a temperaturas de funcionamiento).

Las propiedades fundamentales de un elemento calefactor ideal

Para entender por qué se eligen ciertos materiales, primero debemos definir las características ideales necesarias para convertir la electricidad en calor de manera fiable y repetida.

Alta resistividad eléctrica

Un material con alta resistencia eléctrica es esencial. Según la ley de calentamiento de Joule, el calor producido es proporcional a la resistencia. Una alta resistividad permite que un cable más corto genere la cantidad de calor requerida, haciendo que el elemento sea más compacto y eficiente.

Alto punto de fusión

Este es un requisito innegociable. El material debe tener un punto de fusión significativamente más alto que su temperatura de funcionamiento prevista para asegurar que permanezca estructuralmente sólido y no falle.

Resistencia a la oxidación

Cuando los metales se calientan en presencia de aire, se oxidan (se herrumbran). Un buen material para elementos calefactores, como el Nicrom, forma una capa protectora estable de óxido (óxido de cromo en este caso). Esta capa evita que el oxígeno llegue al metal subyacente, extendiendo drásticamente la vida útil del elemento.

Estabilidad mecánica

El material debe tener una expansión y contracción térmica mínimas a medida que se calienta y enfría. También debe mantener una resistencia relativamente constante en su rango de temperatura de funcionamiento para proporcionar una salida de calor consistente y predecible.

Un desglose de los materiales comunes para elementos calefactores

Las diferentes aplicaciones exigen diferentes equilibrios de rendimiento y costo, lo que lleva al uso de varias familias de materiales clave.

El caballo de batalla: aleaciones de níquel-cromo (NiCr)

El Nicrom (típicamente 80% níquel, 20% cromo) es el material de referencia para una amplia gama de aplicaciones, desde tostadoras y secadores de pelo hasta calentadores de procesos industriales. Su combinación de alta resistencia, excelente resistencia a la oxidación y buena resistencia mecánica lo convierte en una opción predeterminada fiable.

El especialista en hornos: aleaciones de hierro-cromo-aluminio (FeCrAl)

Las aleaciones de FeCrAl cumplen un propósito similar al NiCr, pero a menudo se utilizan en hornos industriales de alta temperatura. A veces pueden alcanzar temperaturas más altas que el Nicrom y forman una capa de alúmina (óxido de aluminio) altamente protectora, ofreciendo una durabilidad excepcional en entornos hostiles.

La elección para bajas temperaturas: aleaciones de cobre-níquel (CuNi)

Para aplicaciones que no requieren calor intenso, como mantas eléctricas, calefacción por suelo radiante y resistencias de precisión, las aleaciones de CuNi son ideales. Tienen menor resistividad que el NiCr, pero ofrecen una excelente resistencia a la corrosión y son fáciles de trabajar.

Los de rendimiento extremo: metales refractarios y no metales

Para los entornos más exigentes, como los hornos de vacío que funcionan a temperaturas extremas, se requieren materiales especializados.

- Metales refractarios: El Tungsteno y el Molibdeno tienen puntos de fusión excepcionalmente altos, pero se oxidarán rápidamente en el aire. Se reservan para atmósferas de vacío o de gas inerte.

- No metales: El Grafito y el Carburo de silicio también se utilizan para procesos de muy alta temperatura. El grafito es común en hornos de vacío debido a su estabilidad a altas temperaturas y bajo costo, mientras que el carburo de silicio es valorado por su capacidad para operar en el aire a temperaturas que superan con creces los límites de las aleaciones metálicas.

Comprendiendo las compensaciones

La selección del material adecuado implica navegar por una serie de compensaciones críticas que impactan directamente en el costo, el rendimiento y la vida útil operativa.

Costo vs. rendimiento a la temperatura

Existe una correlación directa entre la temperatura máxima de funcionamiento de un material y su costo. Las aleaciones de CuNi son relativamente económicas para uso a baja temperatura, mientras que el NiCr y el FeCrAl representan un equilibrio de rango medio para el calentamiento de aire a alta temperatura. El precio aumenta significativamente para metales refractarios como el Tungsteno y el Molibdeno.

Entorno operativo: aire vs. vacío

El factor ambiental más importante es la presencia de oxígeno. El NiCr y el FeCrAl están diseñados específicamente para funcionar en el aire. Por el contrario, materiales como el Tungsteno, el Molibdeno y el Grafito deben usarse en vacío o en una atmósfera inerte para evitar que se quemen rápidamente.

Fragilidad y formabilidad

Materiales como el Tungsteno son muy frágiles a temperatura ambiente, lo que dificulta su formación en las complejas formas de bobina que a menudo se requieren para los elementos calefactores. Las aleaciones más blandas y dúctiles como el Nicrom son mucho más fáciles de fabricar, lo que también influye en el costo final del elemento.

Tomando la decisión correcta para su aplicación

Su selección final depende completamente de las demandas operativas de su sistema.

- Si su enfoque principal es el calentamiento de uso general en el aire (hasta ~1200°C): Las aleaciones de níquel-cromo (NiCr) ofrecen el mejor equilibrio general de rendimiento, fiabilidad y costo.

- Si su enfoque principal son los hornos industriales que requieren temperaturas muy altas en el aire: El hierro-cromo-aluminio (FeCrAl) es una alternativa duradera y a menudo más rentable al NiCr.

- Si su enfoque principal es el calentamiento a baja temperatura (<400°C) o las resistencias de precisión: El cobre-níquel (CuNi) proporciona la combinación ideal de resistencia moderada y excelente formabilidad.

- Si su enfoque principal son las temperaturas extremas (>1200°C) en vacío o gas inerte: Los metales refractarios como el Tungsteno y el Molibdeno, o los no metales como el Grafito, son sus únicas opciones viables.

Elegir el material correcto para el elemento calefactor es la base para diseñar un sistema térmico seguro, fiable y eficiente.

Tabla resumen:

| Tipo de material | Ejemplos comunes | Propiedades clave | Aplicaciones típicas |

|---|---|---|---|

| Aleaciones de níquel-cromo | Nicrom (80% Ni, 20% Cr) | Alta resistividad eléctrica, excelente resistencia a la oxidación, buena estabilidad mecánica | Tostadoras, secadores de pelo, calentadores industriales |

| Aleaciones de hierro-cromo-aluminio | FeCrAl | Resistencia a altas temperaturas, forma una capa protectora de alúmina | Hornos industriales, calentamiento de aire a alta temperatura |

| Aleaciones de cobre-níquel | CuNi | Menor resistividad, excelente resistencia a la corrosión, fácil formabilidad | Mantas eléctricas, calefacción por suelo radiante, resistencias de precisión |

| Metales refractarios | Tungsteno, Molibdeno | Puntos de fusión muy altos, requiere atmósfera de vacío/inerte | Hornos de vacío, procesos de temperatura extrema |

| No metales | Grafito, Carburo de silicio | Estabilidad a altas temperaturas, opera en aire o vacío | Procesos industriales de alta temperatura, hornos de vacío |

¿Tiene dificultades para seleccionar el elemento calefactor adecuado para las necesidades de alta temperatura de su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, mejorando la eficiencia y la fiabilidad. Contáctenos hoy para discutir cómo nuestros elementos calefactores personalizados pueden optimizar sus sistemas térmicos.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la conversión de S-1@TiO2? Lograr la calcinación de precisión de las nanoesferas

- ¿Cómo funciona un reactor de acero inoxidable dentro de un horno mufla para la síntesis de carbono de PET a grafeno?

- ¿Cuál es el papel principal de un horno mufla en el proceso de recocido de aleaciones AlCrTiVNbx? Mejorar la resistencia de la aleación

- ¿Cuál es el uso principal de un horno mufla en el ensamblaje de sensores de gas resistivos calentados lateralmente? Guía Experta de Recocido

- ¿Cómo contribuye un horno mufla al biochar modificado con caolín? Optimización de la Pirólisis y la Integración Mineral