La elección del material para una zona caliente de horno de vacío viene determinada por un equilibrio crítico entre la resistencia a la temperatura, la inercia química y el coste. Los materiales más comunes son los metales refractarios como el molibdeno y el tungsteno, diversas formas de grafito y las fibras cerámicas. Estos se utilizan a menudo en configuraciones especializadas, como zonas totalmente metálicas para aplicaciones de alta pureza o zonas de grafito para trabajos rentables a temperatura ultra alta.

La selección de un material para la zona caliente no es simplemente una cuestión de qué puede soportar el calor. Es una decisión estratégica que impacta directamente en la pureza del proceso, el coste operativo y la integridad química del material que se está procesando. El compromiso central es entre la limpieza de las zonas metálicas y el rendimiento rentable a alta temperatura del grafito.

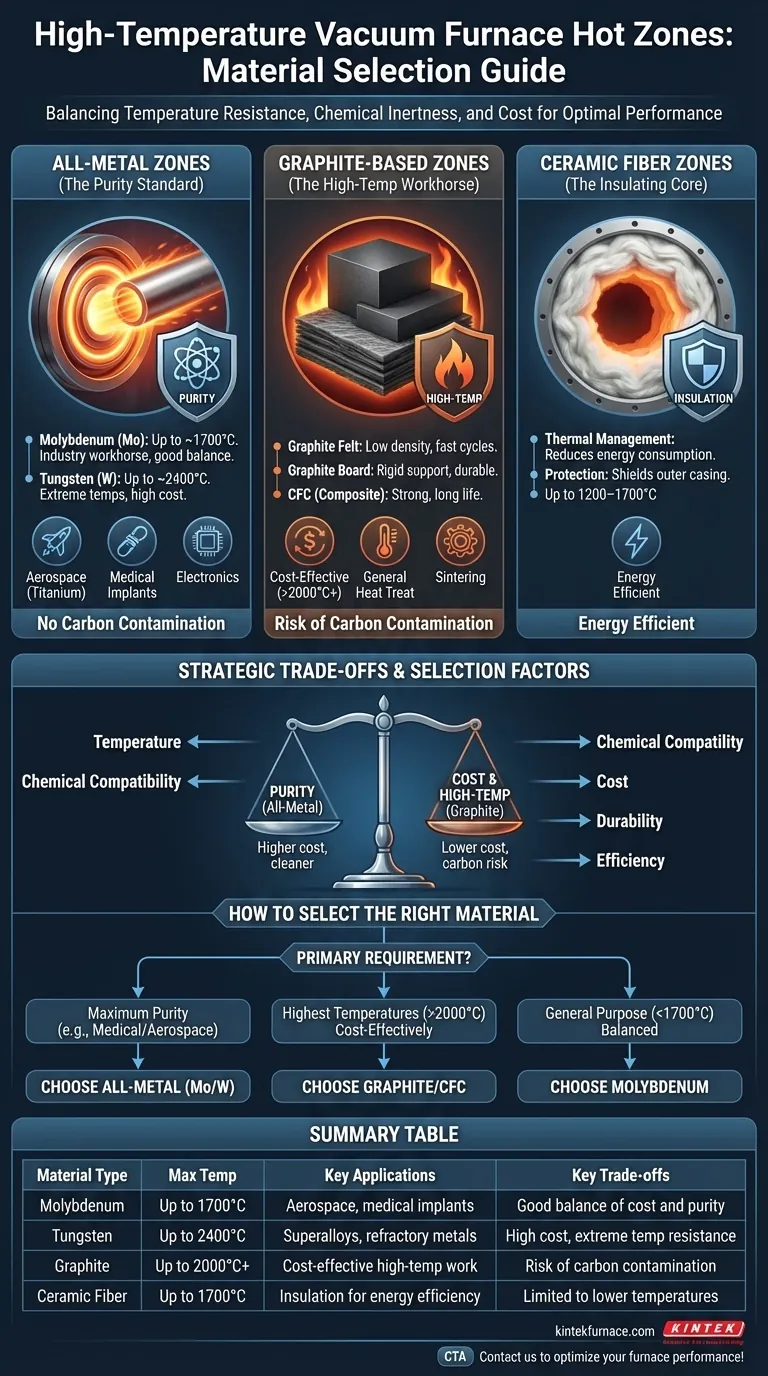

La anatomía de una zona caliente: Categorías de materiales clave

La "zona caliente" es el corazón del horno y contiene los elementos calefactores y los escudos aislantes que reflejan la energía térmica de vuelta hacia la pieza de trabajo. Los materiales utilizados para estos componentes definen las capacidades del horno.

Zonas calientes totalmente metálicas: El estándar de pureza

Las zonas calientes totalmente metálicas se construyen enteramente con metales refractarios. Son la elección definitiva para aplicaciones donde la contaminación, especialmente por carbono, es inaceptable.

El molibdeno (Mo) es el caballo de batalla de la industria para una amplia gama de aplicaciones de alta temperatura de hasta aproximadamente 1700 °C. Ofrece una excelente durabilidad, limpieza y un buen equilibrio entre coste y rendimiento.

El tungsteno (W) se utiliza para los requisitos de temperatura más extremos, capaz de operar hasta 2400 °C. Su alto coste lo reserva para procesos que involucran superaleaciones avanzadas o sinterización de metales refractarios donde ningún otro material puede funcionar.

Estas zonas son esenciales para procesar metales reactivos como el titanio para la industria aeroespacial, los materiales biocompatibles para implantes médicos y componentes de alta pureza para la industria electrónica.

Zonas calientes basadas en grafito: El caballo de batalla de alta temperatura

Las zonas calientes de grafito son valoradas por su capacidad para alcanzar temperaturas muy altas a un coste inferior al de los diseños totalmente de tungsteno. Normalmente se construyen a partir de una de estas tres formas principales.

El fieltro de grafito es un material suave y de baja densidad utilizado para el aislamiento. Su baja masa térmica permite ciclos de calentamiento y enfriamiento rápidos, mejorando el rendimiento del horno.

El tablero de grafito es un material rígido y estructural utilizado para soporte y como capa aislante más duradera.

El compuesto de carbono-carbono (CFC) es un material extremadamente fuerte y duradero utilizado para elementos calefactores, rejillas y accesorios. Resiste la deformación y proporciona una larga vida útil en ciclos exigentes.

Zonas calientes de fibra cerámica: El núcleo aislante

La fibra cerámica es un material aislante ligero y de alta eficiencia. Aunque no se utiliza normalmente para los elementos calefactores, forma la cámara aislante en muchos hornos diseñados para temperaturas bajas a moderadas (1200–1700 °C).

Su función principal es la gestión térmica. Al contener eficazmente el calor, el aislamiento de fibra cerámica reduce el consumo de energía y protege la carcasa exterior de acero refrigerada por agua del horno.

Ajustar la zona caliente a la aplicación

El material ideal para la zona caliente está dictado por los parámetros del proceso y la naturaleza de la carga de trabajo. Los dos factores más importantes son la temperatura y la compatibilidad química.

Por qué la temperatura dicta la primera elección

La temperatura máxima de funcionamiento requerida es el primer filtro para la selección del material.

- Hasta 1700 °C: El molibdeno y la fibra cerámica son opciones excelentes y probadas.

- 1700 °C a 2000 °C+: El grafito se convierte en la solución más rentable.

- Hasta 2400 °C: Se requiere tungsteno por su inigualable resistencia al calor.

El papel crítico de la compatibilidad química

Un entorno de vacío previene la oxidación, pero a altas temperaturas, los materiales aún pueden reaccionar entre sí. Este es el conflicto central entre las zonas metálicas y de grafito.

Una zona caliente de grafito puede introducir carbono en la atmósfera del horno. Esto es inaceptable cuando se procesan materiales sensibles al carbono, ya que puede formar carburos no deseados y comprometer las propiedades del material. Las aleaciones de titanio son un excelente ejemplo.

Una zona caliente totalmente metálica proporciona un entorno mucho más limpio con una desgasificación mínima. Esto no es negociable para aplicaciones de alta pureza en los campos médico, aeroespacial y de semiconductores.

Comprender los compromisos

Elegir un material para la zona caliente implica equilibrar prioridades contrapuestas. No existe un único material "mejor", solo el más apropiado para un objetivo específico.

Pureza frente a coste

Este es el compromiso más significativo. Las zonas calientes totalmente metálicas, especialmente las fabricadas con tungsteno o tantalio, son significativamente más caras de construir y mantener que las zonas de grafito. El grafito ofrece una capacidad de alta temperatura a una fracción del coste, pero con el riesgo inherente de interacción con el carbono.

Durabilidad y vida útil

Ambos tipos de material están sujetos al desgaste. Los elementos metálicos pueden volverse quebradizos después de muchos ciclos térmicos a través de un proceso llamado recristalización. Los elementos y el aislamiento de grafito también pueden volverse quebradizos y son más susceptibles al choque mecánico o a la rotura accidental durante la carga y descarga.

Eficiencia energética y tiempos de ciclo

La masa térmica de la zona caliente impacta en el rendimiento. El fieltro de grafito ligero tiene una baja masa térmica, lo que permite velocidades de calentamiento y enfriamiento más rápidas. Esto puede aumentar drásticamente la productividad del horno. Los escudos de radiación metálicos más pesados tienen una mayor masa térmica, lo que da como resultado ciclos más lentos pero que a menudo proporcionan una uniformidad de temperatura superior.

Cómo seleccionar el material adecuado para la zona caliente

Utilice su requisito de proceso principal como guía para su decisión.

- Si su enfoque principal es la máxima pureza para materiales sensibles (p. ej., médicos, aeroespaciales): Elija una zona caliente totalmente metálica, normalmente de molibdeno o tantalio, para evitar cualquier riesgo de contaminación por carbono.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles (por encima de 2000 °C) de forma rentable: Una zona caliente de grafito o de compuesto de carbono es el estándar de la industria, siempre que su material no reaccione con el carbono.

- Si su enfoque principal es el procesamiento de uso general por debajo de 1700 °C: Una zona caliente de molibdeno ofrece una combinación equilibrada de rendimiento, limpieza y durabilidad que se adapta a una amplia gama de aplicaciones.

Comprender estas propiedades fundamentales de los materiales le permite seleccionar un diseño de horno que garantice tanto la integridad de su proceso como la calidad de su producto final.

Tabla resumen:

| Tipo de material | Temperatura máx. | Aplicaciones clave | Compromisos clave |

|---|---|---|---|

| Molibdeno | Hasta 1700 °C | Aeroespacial, implantes médicos | Buen equilibrio entre coste y pureza |

| Tungsteno | Hasta 2400 °C | Superaleaciones, metales refractarios | Alto coste, resistencia a temperaturas extremas |

| Grafito | Hasta 2000 °C+ | Trabajo rentable a alta temperatura | Riesgo de contaminación por carbono |

| Fibra cerámica | Hasta 1700 °C | Aislamiento para eficiencia energética | Limitado a temperaturas más bajas |

¿Listo para mejorar los procesos de alta temperatura de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos avanzados adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, con una sólida capacidad de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje en la industria aeroespacial, médica o electrónica, le ayudaremos a seleccionar el material perfecto para la zona caliente en función de la pureza, la temperatura y la eficiencia de costes. Contáctenos hoy para discutir cómo podemos optimizar el rendimiento de su horno.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué pasos implica la instalación de un horno tubular multizona? Garantice precisión y seguridad para su laboratorio

- ¿Cómo se aplican los hornos tubulares multizona en la investigación biomédica?Calentamiento de precisión para biomateriales avanzados

- ¿Qué ventajas ofrecen los hornos tubulares multizona para los estudios de reacciones químicas?Precisión y eficacia en el control térmico

- ¿Cuáles son los beneficios de integrar múltiples zonas de calentamiento en un horno tubular? Desbloquee un control térmico preciso

- ¿Qué precauciones de seguridad se deben seguir al operar un horno tubular multizona? Garantice operaciones de laboratorio seguras y eficientes