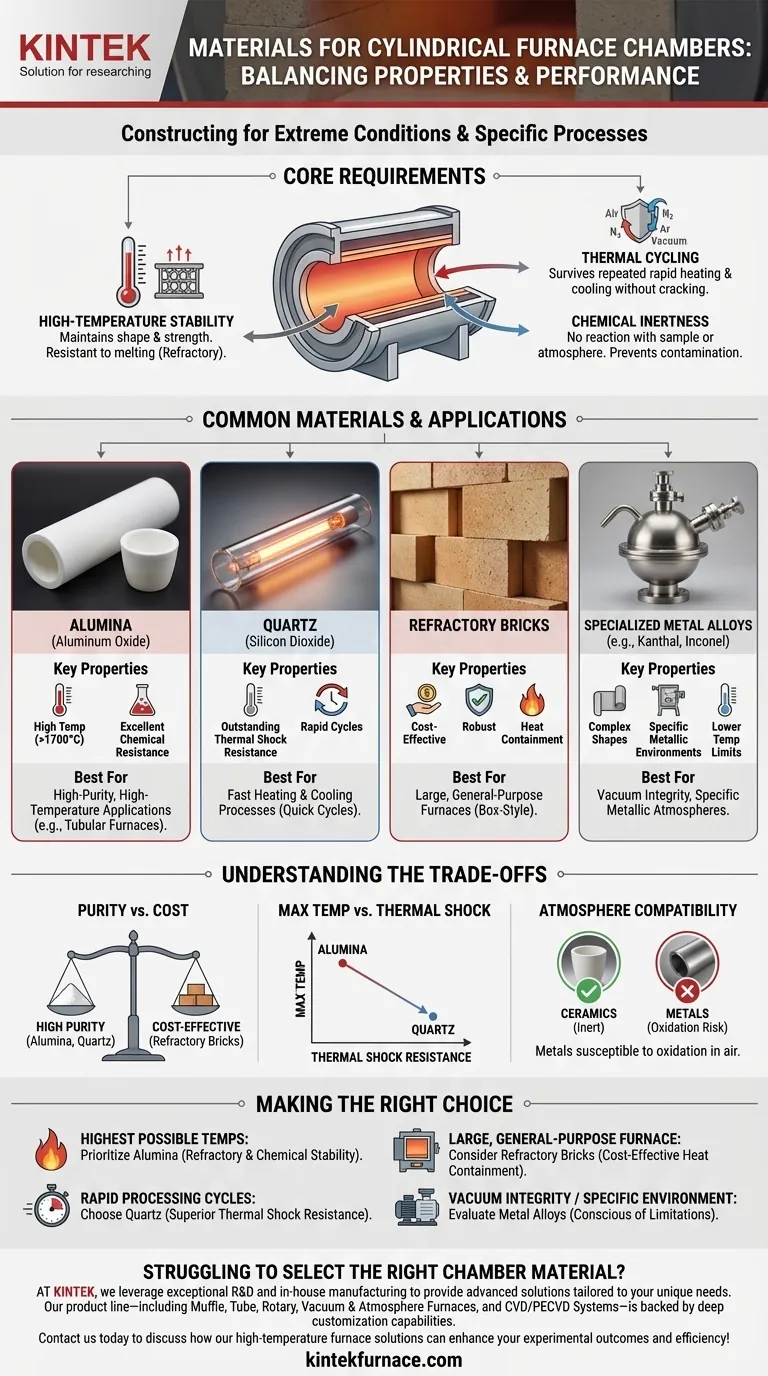

Los materiales utilizados para construir una cámara cilíndrica se eligen específicamente por su capacidad para soportar condiciones extremas. Las opciones comunes incluyen cerámicas de alta pureza como la alúmina y el cuarzo, materiales compuestos como ladrillos refractarios, y ciertas aleaciones metálicas especializadas. La selección depende enteramente de la temperatura de operación requerida, el ambiente químico y la velocidad de los ciclos de calentamiento y enfriamiento.

La elección de un material para la cámara es una compensación de ingeniería crítica. Se está equilibrando la necesidad de la máxima resistencia a la temperatura con la capacidad del material para sobrevivir a cambios rápidos de temperatura (choque térmico) y su inercia química, todo dentro de un presupuesto específico.

Los requisitos fundamentales para los materiales de la cámara

Para funcionar de manera fiable, cualquier material de cámara de alta temperatura debe exhibir algunas propiedades innegociables. Estas características aseguran la integridad de la cámara y la pureza del proceso que se ejecuta en su interior.

Estabilidad a altas temperaturas

Este es el requisito más fundamental. El material debe mantener su forma y resistencia a la temperatura máxima de operación del horno sin fundirse, deformarse o degradarse. Esta propiedad a menudo se denomina refractaria.

Resistencia al ciclo térmico

Las cámaras rara vez se mantienen a una temperatura alta constante. Se calientan y enfrían repetidamente en un proceso conocido como ciclo térmico. Cada ciclo induce estrés, y un buen material debe resistir el agrietamiento o la falla durante cientos o miles de estos ciclos.

Inercia química

El material de la cámara no debe reaccionar con la muestra que se está procesando o la atmósfera dentro del horno (por ejemplo, aire, nitrógeno, argón o vacío). Cualquier reacción puede contaminar el proceso y degradar la cámara misma con el tiempo.

Un vistazo más de cerca a los materiales comunes

Cada material ofrece un perfil diferente de propiedades, lo que lo hace adecuado para aplicaciones específicas.

Alúmina (óxido de aluminio)

La alúmina es una cerámica conocida por su estabilidad a temperaturas extremadamente altas, a menudo utilizable muy por encima de los 1700°C (3092°F). Ofrece una excelente resistencia química y resistencia mecánica, lo que la convierte en una opción ideal para aplicaciones de alto rendimiento y alta pureza, especialmente en hornos tubulares.

Cuarzo (dióxido de silicio)

El cuarzo es otra cerámica de alta pureza. Si bien su límite de temperatura máxima es típicamente más bajo que el de la alúmina, su característica definitoria es una resistencia excepcional al choque térmico. Puede soportar un calentamiento y enfriamiento muy rápidos sin agrietarse, lo cual es fundamental para ciclos de procesamiento rápidos.

Ladrillos refractarios

Para hornos más grandes, hechos a medida o de tipo caja, las cámaras a menudo se construyen con ladrillos refractarios. Estos son materiales cerámicos compuestos diseñados para la contención del calor. Son robustos y rentables, pero generalmente ofrecen menos pureza y un ambiente menos controlado que un tubo sólido de alúmina o cuarzo.

Aleaciones metálicas especializadas

Ciertas aleaciones a base de níquel o hierro-cromo-aluminio (como Kanthal o Inconel) pueden utilizarse para la construcción de cámaras. Los metales son ventajosos cuando se necesitan formas complejas o cuando se requiere una superficie metálica, no cerámica. Sin embargo, sus temperaturas máximas de operación son significativamente más bajas que las de las cerámicas, y son más propensas a reaccionar con la atmósfera del proceso.

Comprendiendo las compensaciones

La selección de un material nunca se trata de encontrar una solución "perfecta". Siempre es un ejercicio de equilibrio entre factores contrapuestos.

Pureza vs. Costo

Los tubos de alúmina y cuarzo de alta pureza son significativamente más caros que las cámaras construidas con ladrillos refractarios. El nivel de pureza del proceso que necesite será un factor principal del costo.

Temperatura máxima vs. Choque térmico

Esta es una compensación clásica en cerámica. La alúmina le permitirá alcanzar temperaturas sostenidas más altas, pero es más sensible a los cambios rápidos de temperatura. El cuarzo no puede alcanzar temperaturas tan altas, pero sobresale en aplicaciones que requieren un calentamiento y enfriamiento rápidos.

Compatibilidad con la atmósfera

Los metales son muy susceptibles a la oxidación y pueden no ser adecuados para procesos que se ejecutan en una atmósfera de aire a altas temperaturas. Aunque las cerámicas son generalmente más inertes, productos químicos específicos a altas temperaturas aún pueden atacarlas, lo que requiere una selección cuidadosa.

Tomando la decisión correcta para su aplicación

Su decisión final debe guiarse por el objetivo principal de su proceso térmico.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles: Priorice la alúmina por sus excepcionales propiedades refractarias y estabilidad química.

- Si su enfoque principal son los ciclos de procesamiento rápidos: Elija el cuarzo por su resistencia superior al choque térmico, que previene el agrietamiento durante el calentamiento y enfriamiento rápidos.

- Si su enfoque principal es construir un horno grande de uso general: Considere los ladrillos refractarios como una solución rentable y duradera para la contención del calor.

- Si su enfoque principal es la integridad al vacío o un ambiente metálico específico: Evalúe las aleaciones metálicas especializadas, pero tenga en cuenta sus límites de temperatura más bajos y su potencial de oxidación.

Comprender estas propiedades de los materiales le permite seleccionar una cámara que garantice la seguridad y el éxito de su proceso de alta temperatura.

Tabla resumen:

| Material | Propiedades clave | Mejor para |

|---|---|---|

| Alúmina | Estabilidad a altas temperaturas (>1700°C), excelente resistencia química | Aplicaciones de alta pureza y alta temperatura |

| Cuarzo | Excelente resistencia al choque térmico, bueno para ciclos rápidos | Procesos de calentamiento y enfriamiento rápidos |

| Ladrillos refractarios | Rentable, robusto para la contención del calor | Hornos grandes de uso general |

| Aleaciones metálicas | Formas complejas, ambientes metálicos específicos | Integridad al vacío, usos a temperaturas más bajas |

¿Le cuesta seleccionar el material de cámara adecuado para los procesos de alta temperatura de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas adaptadas a sus necesidades únicas. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, está respaldada por una profunda capacidad de personalización para garantizar un rendimiento y durabilidad óptimos. Ya sea que necesite alúmina para temperaturas extremas, cuarzo para resistencia al choque térmico u otros materiales especializados, podemos ayudarle. Contáctenos hoy para discutir cómo nuestras soluciones de hornos de alta temperatura pueden mejorar los resultados y la eficiencia de sus experimentos.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura