En resumen, un horno tubular puede procesar una gama excepcionalmente amplia de materiales, incluyendo la mayoría de metales, cerámicas, polímeros, semiconductores y diversas sustancias a base de carbono. Su idoneidad proviene de su capacidad para proporcionar un calentamiento preciso y uniforme en una atmósfera estrictamente controlada, lo cual es fundamental tanto para la investigación como para la producción industrial especializada.

El factor determinante clave no es el horno en sí, sino su configuración específica. La compatibilidad de un material depende enteramente de la temperatura máxima del horno, sus capacidades de control de la atmósfera (aire, vacío o gas inerte) y la inercia química del tubo de proceso.

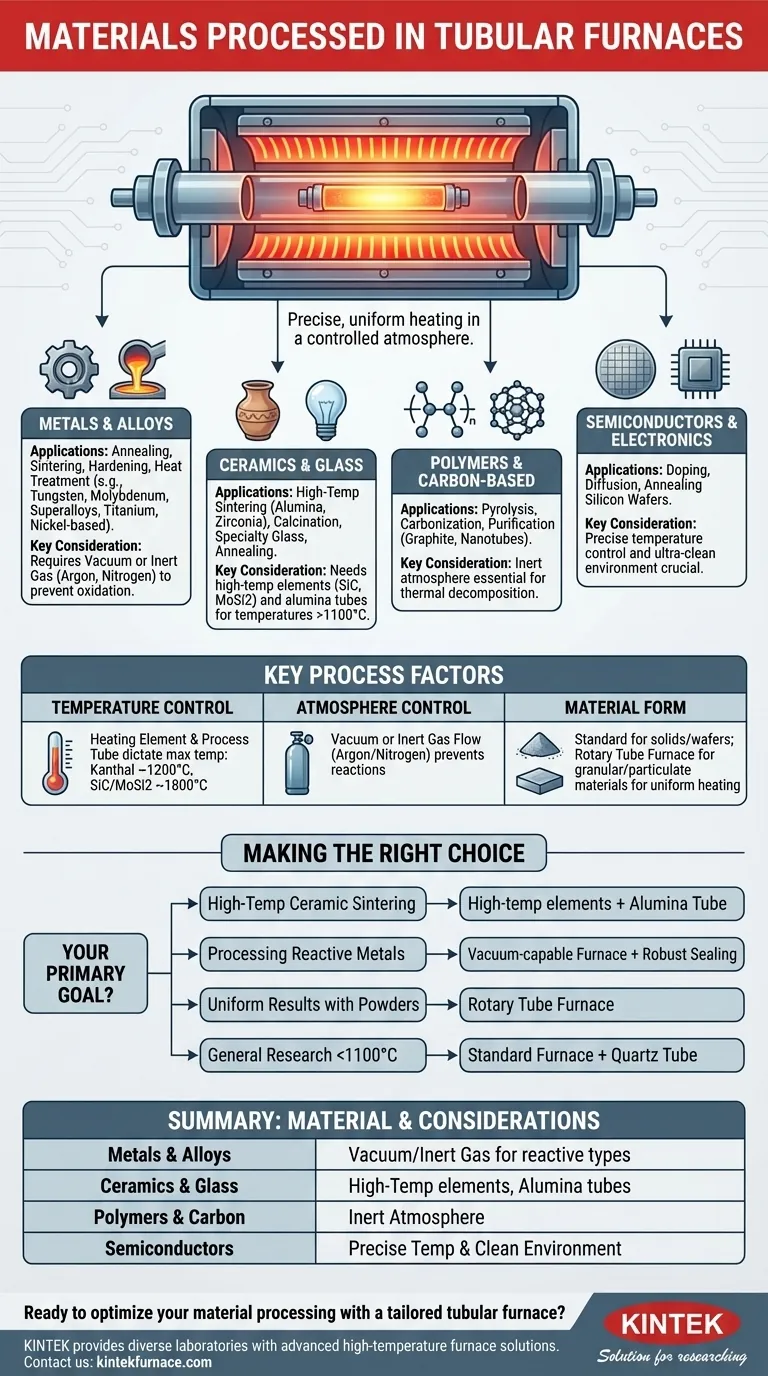

Las categorías fundamentales de materiales

Los hornos tubulares son herramientas versátiles, pero su función principal es procesar térmicamente materiales en un entorno controlado. Las clases de materiales más comunes se desglosan a continuación.

Metales y Aleaciones

Los metales se procesan frecuentemente en hornos tubulares para aplicaciones como recocido, sinterización, endurecimiento y tratamiento térmico. Esto incluye metales comunes, metales refractarios como el tungsteno y el molibdeno, y superaleaciones avanzadas. Para metales reactivos como el titanio o aleaciones a base de níquel, es esencial una atmósfera de vacío o gas inerte para prevenir la oxidación.

Cerámicas y Vidrio

Estos hornos son ideales para la sinterización a alta temperatura de polvos cerámicos en sólidos densos (por ejemplo, alúmina, zirconia) y para procesos de calcinación. También se utilizan para crear vidrio especializado, recocer componentes de vidrio para eliminar tensiones internas y procesar materiales de recubrimiento cerámico.

Polímeros y Materiales a base de Carbono

En hornos tubulares se realizan procesos especializados como la pirólisis (descomposición térmica en una atmósfera inerte) y la carbonización. También se utilizan para la purificación a alta temperatura de materiales como el grafito y para crear nanotubos de carbono y otras estructuras avanzadas de carbono.

Semiconductores y Materiales Electrónicos

La industria de los semiconductores depende de los hornos tubulares para pasos críticos como el dopaje, la difusión y el recocido de obleas de silicio. El control preciso de la temperatura y el entorno ultralimpio son necesarios para lograr las propiedades electrónicas deseadas en estos materiales sensibles.

Se trata del proceso, no solo del material

Simplemente saber que un material puede ser procesado no es suficiente. El éxito de su trabajo depende de que las capacidades específicas del horno coincidan con los requisitos de su proceso.

El papel de la temperatura

La temperatura máxima alcanzable está dictada por dos componentes: el elemento calefactor y el tubo de proceso. Elementos como Kanthal son comunes para temperaturas de hasta ~1200°C, mientras que para temperaturas superiores a 1800°C se necesitan elementos de carburo de silicio (SiC) o disiliciuro de molibdeno (MoSi2).

La importancia del control de la atmósfera

Muchos materiales reaccionarán con el oxígeno a altas temperaturas, lo que provocará una oxidación no deseada. Los hornos tubulares resuelven esto al permitir el procesamiento bajo:

- Un vacío para eliminar gases reactivos.

- Un flujo de gas inerte (como Argón o Nitrógeno) para prevenir reacciones químicas. Esto es innegociable para el procesamiento de metales reactivos, ciertas cerámicas y para procesos de purificación.

La forma del material importa

La forma física de su material determina el tipo de horno tubular que necesita. Si bien los hornos estándar son excelentes para muestras sólidas, obleas o crisoles que contienen polvo, son ineficientes para procesar polvos sueltos de manera uniforme.

Para materiales granulares o particulados, se utiliza un horno tubular rotatorio. Este hace que el material se tumbe continuamente para asegurar que cada partícula esté expuesta a la misma temperatura, lo que produce un producto altamente homogéneo.

Entendiendo las compensaciones y limitaciones

Elegir la configuración correcta implica equilibrar el rendimiento, el costo y la compatibilidad química.

Material del tubo frente a temperatura

El tubo de proceso que contiene su muestra es el consumible más crítico. Un tubo de cuarzo es rentable y común para temperaturas de hasta ~1100°C. Para temperaturas más altas, debe usar un tubo cerámico de alúmina, que puede soportar hasta 1800°C pero es más caro y frágil.

Reactividad química y contaminación

A temperaturas muy altas, incluso un tubo cerámico "inerte" puede reaccionar con ciertos materiales de la muestra. Esto puede provocar la contaminación de la muestra o la degradación del propio tubo. Siempre debe verificar la compatibilidad química de su material de muestra con el tubo de proceso a su temperatura objetivo.

Formas de material inadecuadas

Los hornos tubulares estándar no son adecuados para todos los procesos. Los materiales que se vuelven pegajosos o se funden y fluyen de manera incontrolada pueden dañar el tubo de proceso. Del mismo modo, intentar calentar un gran volumen de polvo en un tubo estático dará como resultado un procesamiento desigual.

Tomando la decisión correcta para su objetivo

Seleccione la configuración de su horno en función del requisito principal de su proceso térmico.

- Si su enfoque principal es la sinterización cerámica a alta temperatura: Necesita un horno con elementos calefactores de alta temperatura (SiC o MoSi2) y un tubo de proceso de alúmina de alta pureza.

- Si su enfoque principal es el procesamiento de metales reactivos: Necesita un horno tubular con capacidad de vacío y bridas de sellado robustas para asegurar un ambiente puro y libre de oxígeno.

- Si su enfoque principal es lograr resultados uniformes con polvos: Necesita un horno tubular rotatorio para asegurar un calentamiento y mezclado consistentes.

- Si su enfoque principal es la investigación de propósito general por debajo de 1100°C: Un horno estándar con un tubo de cuarzo y control básico de la atmósfera ofrece la mayor versatilidad y rentabilidad.

En última instancia, un horno tubular es una herramienta de precisión definida por sus componentes específicos; la clave del éxito es hacer coincidir esos componentes con su material y objetivo de proceso.

Tabla resumen:

| Categoría de material | Aplicaciones comunes | Consideraciones clave |

|---|---|---|

| Metales y Aleaciones | Recocido, sinterización, endurecimiento | Requiere vacío o gas inerte para metales reactivos |

| Cerámicas y Vidrio | Sinterización, calcinación, recocido | Necesita elementos de alta temperatura y tubos de alúmina |

| Polímeros y Basados en Carbono | Pirólisis, carbonización | Atmósfera inerte para la descomposición térmica |

| Semiconductores y Electrónica | Dopaje, difusión, recocido | Control preciso de temperatura y ambiente limpio esenciales |

¿Listo para optimizar el procesamiento de su material con un horno tubular a medida? Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su investigación o eficiencia de producción!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad