En esencia, un horno dental es un horno de alta temperatura diseñado para procesar materiales biocompatibles específicos hasta su estado final y duradero para restauraciones dentales. Los materiales principales procesados son las cerámicas dentales avanzadas, incluyendo varios tipos de porcelana, vitrocerámicas como el disilicato de litio y la zirconia de alta resistencia.

El material específico que procesa un horno dental es menos importante que el ciclo térmico que está diseñado para ejecutar. Las diferentes cerámicas requieren procesos fundamentalmente distintos—como cocción, sinterización o esmaltado—y cada uno exige un tipo específico de horno para lograr la resistencia, el ajuste y la estética deseados.

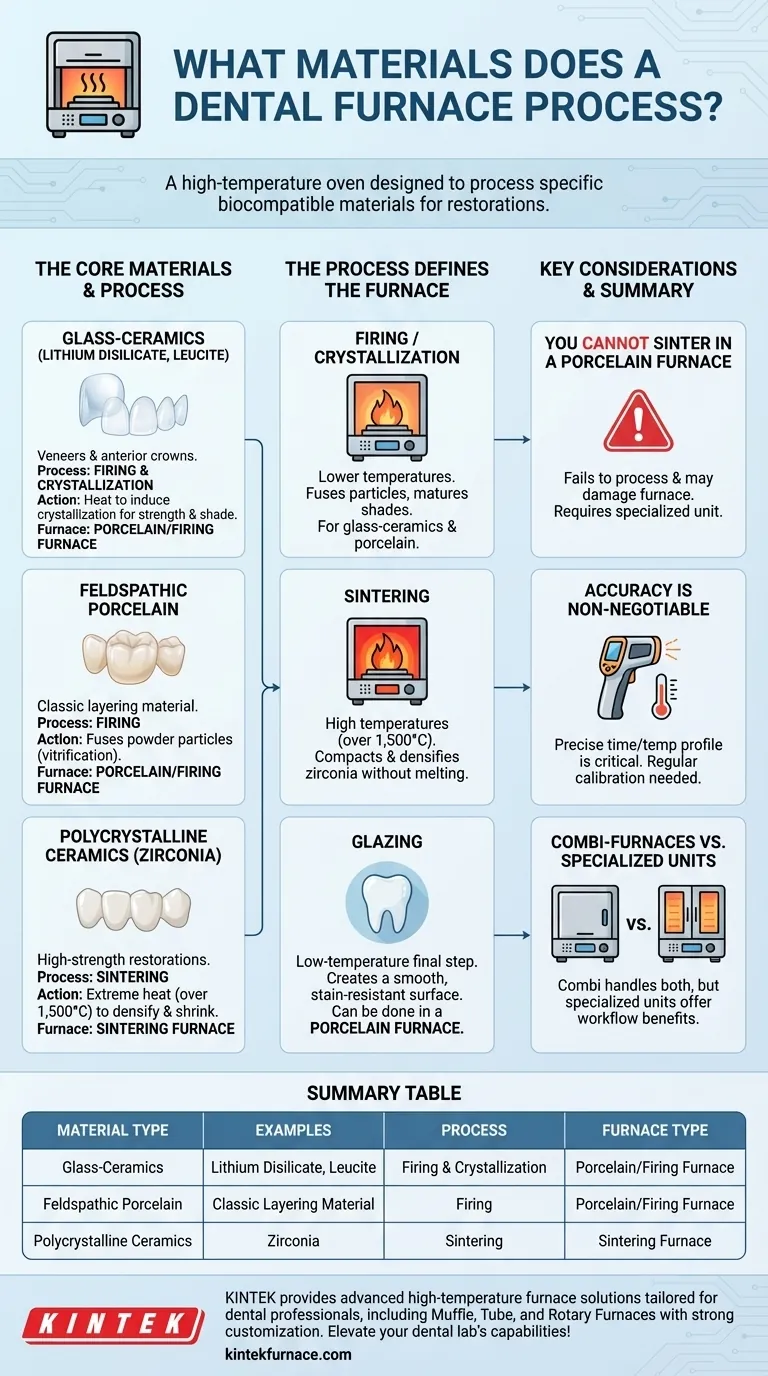

Los Materiales Principales: Un Enfoque en las Cerámicas Dentales

Un horno dental no es un dispositivo de talla única. Sus capacidades se adaptan a las propiedades químicas y físicas de los materiales que debe procesar. Estos materiales se dividen en categorías distintas.

Vitrocerámicas (Disilicato de Litio y Leucita)

Estos materiales son valorados por su excelente translucidez y cualidades estéticas, lo que los hace ideales para carillas y coronas anteriores.

Se procesan en lo que a menudo se denomina horno de porcelana o de cocción. El proceso implica calentar la restauración fresada o prensada a una temperatura específica para inducir la cristalización, lo que confiere al material su resistencia y tono finales.

Porcelana Feldespática

Este es el material clásico utilizado para estratificar sobre un núcleo más fuerte, como una estructura metálica o de zirconia. Permite a los técnicos construir una restauración con un color y carácter increíblemente naturales.

Al igual que las vitrocerámicas, la porcelana feldespática se procesa en un horno de cocción que fusiona las partículas del polvo en un proceso conocido como cocción o vitrificación.

Cerámicas Policristalinas (Zirconia)

La zirconia es el caballo de batalla para las restauraciones de alta resistencia como coronas posteriores y puentes multianuales. Se suministra al laboratorio dental en un estado pre-sinterizado, suave y calcáreo, que es fácil de fresar.

Este material requiere un horno de sinterización dedicado. El proceso de sinterización calienta la zirconia a temperaturas extremadamente altas (a menudo superiores a 1.500 °C), haciendo que las partículas se densifiquen y encojan, transformando el bloque blando en una restauración final sólida y excepcionalmente resistente.

El Proceso Define el Horno

Comprender la distinción entre los procesos térmicos es fundamental. Los términos "cocción" (firing) y "sinterización" (sintering) no son intercambiables; describen acciones diferentes realizadas por distintos tipos de hornos.

Cocción y Cristalización

La cocción es un término general para calentar materiales cerámicos para fusionar partículas y madurar los tonos. Este proceso se utiliza para las porcelanas feldespáticas y para la cristalización de vitrocerámicas como el disilicato de litio.

Estos ciclos se realizan a temperaturas más bajas que la sinterización y se llevan a cabo en hornos de porcelana estándar.

Sinterización

La sinterización es un proceso específico de alta temperatura utilizado casi exclusivamente para la zirconia. Es un proceso de difusión en estado sólido que compacta el material en una forma final densa y no porosa sin fundirlo.

Esto requiere un horno de sinterización especializado capaz de alcanzar y mantener con precisión las temperaturas extremas necesarias para densificar adecuadamente la zirconia.

Esmaltado (Glazing)

El esmaltado es el paso final para la mayoría de las restauraciones cerámicas. Se aplica una capa fina de vidrio y se cuece a una temperatura relativamente baja para crear una superficie lisa, resistente a las manchas y de aspecto natural.

La mayoría de los hornos de cocción de porcelana tienen programas preestablecidos para el esmaltado, y es un paso final común tanto para las restauraciones cocidas como para las sinterizadas.

Comprender las Compensaciones

Elegir y utilizar un horno dental implica sortear consideraciones prácticas clave que impactan directamente en el flujo de trabajo de un laboratorio y en la calidad del producto final.

No Se Puede Sinterizar en un Horno de Porcelana

La distinción más crítica es la capacidad de temperatura. Un horno de porcelana estándar no puede alcanzar las temperaturas extremas necesarias para sinterizar la zirconia. Intentar hacerlo no procesará el material y puede dañar el horno.

Esto significa que un laboratorio dental que trabaje con zirconia y vitrocerámicas casi siempre requerirá al menos dos tipos diferentes de hornos: un horno de sinterización y un horno de cocción.

La Precisión No es Negociable

El éxito de una restauración depende de la capacidad del horno para seguir un perfil preciso de tiempo y temperatura. Cualquier desviación puede provocar grietas, un ajuste deficiente debido a una contracción incorrecta o una estética comprometida.

Por eso, la calibración adecuada y regular de la temperatura del horno (pirómetro) es una tarea de mantenimiento de misión crítica en cualquier laboratorio dental.

Hornos Combinados (Combi-Furnaces) vs. Unidades Especializadas

Algunos hornos "combinados" modernos están diseñados para manejar tanto la cocción a baja temperatura de las vitrocerámicas como la sinterización a alta temperatura de la zirconia.

Aunque ofrecen ahorro de espacio y costes, los laboratorios de gran volumen a menudo prefieren unidades dedicadas. Un horno de sinterización separado permite que los ciclos largos de zirconia se ejecuten durante la noche sin inmovilizar el horno de cocción principal necesario para el trabajo diario.

Tomar la Decisión Correcta para su Restauración

Su objetivo clínico para la restauración dicta el material, que a su vez dicta el horno y el proceso requerido.

- Si su enfoque principal es la estética anterior (carillas, inlays): Utilizará un horno de cocción para procesar vitrocerámicas (disilicato de litio) o para cocer porcelana feldespática estratificada.

- Si su enfoque principal son coronas o puentes posteriores de alta resistencia: Requerirá un horno de sinterización para procesar adecuadamente las restauraciones de zirconia fresada.

- Si su enfoque principal es el acabado superficial final de cualquier cerámica: Utilizará un ciclo de esmaltado, que normalmente se puede realizar en un horno de cocción de porcelana estándar.

En última instancia, dominar la relación entre material, proceso y equipo es fundamental para producir restauraciones dentales consistentes y de alta calidad.

Tabla Resumen:

| Tipo de Material | Ejemplos | Proceso | Tipo de Horno |

|---|---|---|---|

| Vitrocerámicas | Disilicato de Litio, Leucita | Cocción y Cristalización | Horno de Porcelana/Cocción |

| Porcelana Feldespática | Material de Estratificación Clásico | Cocción | Horno de Porcelana/Cocción |

| Cerámicas Policristalinas | Zirconia | Sinterización | Horno de Sinterización |

¿Listo para elevar las capacidades de su laboratorio dental? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones de hornos de alta temperatura avanzados y adaptados a los profesionales dentales. Nuestra línea de productos incluye Hornos de Muffle, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, con una profunda personalización para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para descubrir cómo nuestros hornos pueden mejorar la calidad y eficiencia de sus restauraciones!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia