En esencia, la inspección regular del equipo MPCVD debe centrarse en los componentes mecánicos responsables del movimiento, la integridad del vacío y el manejo de gases. Las piezas más críticas a revisar son los accionamientos de elevación, los mecanismos de transmisión, los sellos, las bombas de vacío y los ventiladores del sistema de escape, ya que su fallo puede detener la producción y comprometer los resultados del proceso.

La estrategia de mantenimiento más eficaz va más allá de una simple lista de verificación de piezas. Implica pensar en términos de tres sistemas interconectados: el Sistema de Movimiento, el Sistema de Vacío y el Sistema de Escape. Un problema en un componente es a menudo un síntoma de un problema mayor dentro de su sistema.

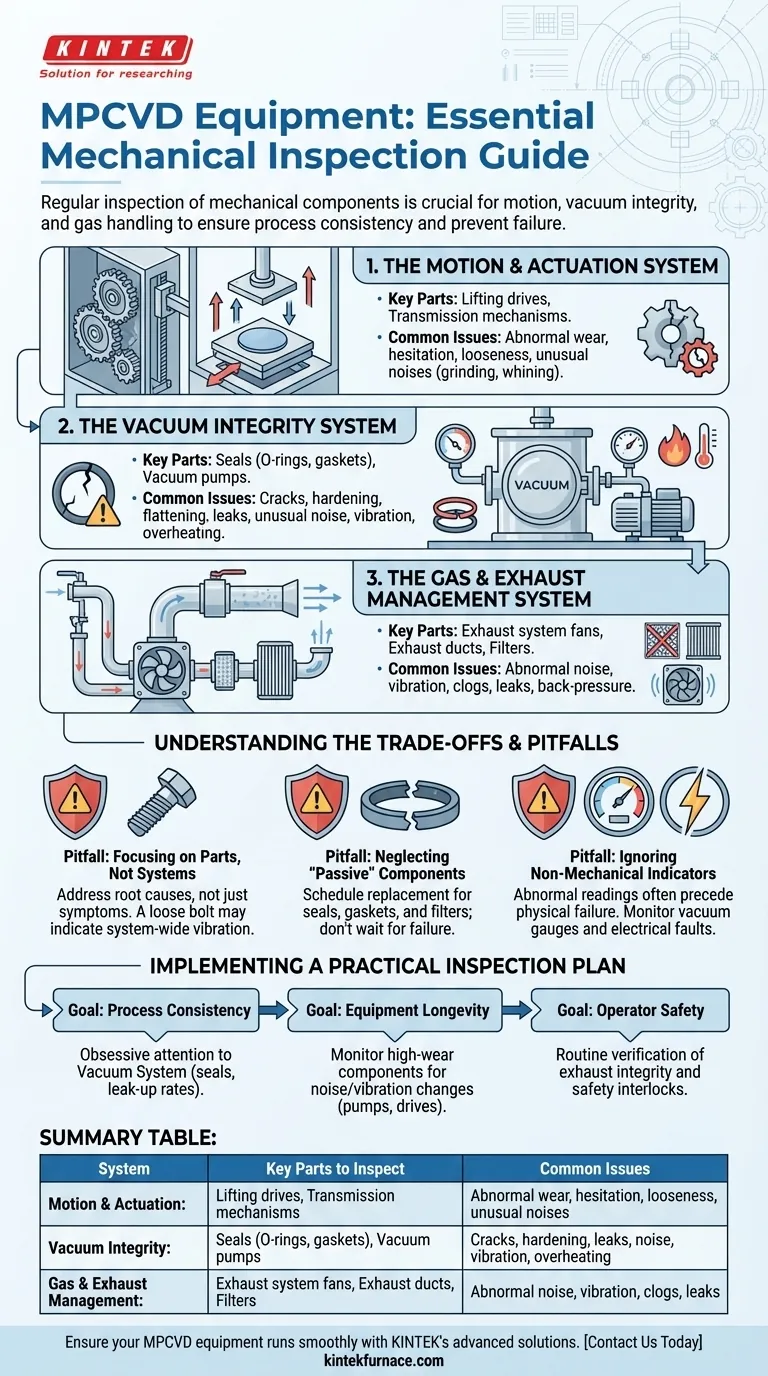

Los Sistemas Mecánicos Centrales del MPCVD

El equipo MPCVD se basa en la interacción precisa de varios sistemas mecánicos para crear el entorno controlado necesario para el crecimiento del diamante. La inspección regular no se trata solo de prevenir fallos; se trata de garantizar la repetibilidad del proceso.

El Sistema de Movimiento y Actuación

Este sistema es responsable del posicionamiento y movimiento precisos del soporte del sustrato u otros componentes internos.

Su funcionamiento suave es fundamental para una deposición uniforme. Busque cualquier signo de desgaste anormal, vacilación o holgura en sus componentes.

Las piezas clave incluyen los accionamientos de elevación y los mecanismos de transmisión. Escuche ruidos inusuales como chirridos o quejidos, que pueden indicar desgaste de rodamientos o engranajes antes de que se produzca un fallo catastrófico.

El Sistema de Integridad del Vacío

Este es posiblemente el sistema más crítico para el éxito del proceso. Su trabajo es crear y mantener el entorno de ultra alto vacío requerido para el proceso de plasma.

El corazón mecánico de este sistema es la bomba de vacío. Los controles regulares de ruido, vibración o sobrecalentamiento inusuales son esenciales para garantizar que pueda alcanzar los niveles de presión requeridos.

Igualmente importantes son los sellos, incluidos todos los anillos tóricos y juntas. Estos componentes se degradan con el tiempo y se convierten en una fuente principal de fugas de vacío, lo que introduce contaminación y arruina los resultados del proceso. Inspeciónelos visualmente para detectar grietas, endurecimiento o aplanamiento durante cualquier mantenimiento de la cámara.

El Sistema de Manejo de Gases y Escape

Este sistema entrega de forma segura los gases del proceso y elimina los subproductos peligrosos. Su fallo puede suponer un riesgo de seguridad y también afectar la estabilidad de la presión de la cámara.

Los ventiladores del sistema de escape deben revisarse en busca de ruidos o vibraciones anormales. Su correcto funcionamiento es crucial para mantener la presión negativa y prevenir fugas al entorno del laboratorio.

Con el tiempo, los subproductos del proceso pueden acumularse y obstruir los conductos y filtros de escape. Inspeccione y limpie regularmente estas vías para garantizar un flujo sin restricciones y evitar que la contrapresión afecte a la cámara. Además, revise todas las interfaces y bridas en busca de cualquier signo de fugas.

Comprender las Compensaciones y Trampas

El mantenimiento proactivo previene tiempos de inactividad costosos, pero un enfoque defectuoso puede crear una falsa sensación de seguridad. Comprender los errores comunes es clave para desarrollar un plan de inspección robusto.

Trampa: Centrarse en las Piezas, No en los Sistemas

Fijarse en un componente individual, como un solo tornillo suelto, sin considerar la causa raíz es un error común. Un tornillo suelto podría indicar un problema de vibración mayor en todo el sistema de movimiento que necesita ser abordado. Siempre pregúntese por qué está fallando una pieza.

Trampa: Descuidar los Componentes 'Pasivos'

Los sellos, juntas y filtros no se mueven, por lo que a menudo se olvidan hasta que fallan. Estas piezas "pasivas" se encuentran entre las causas más comunes de fallos de proceso, particularmente las fugas de vacío lentas y difíciles de diagnosticar. Deben formar parte de un plan de reemplazo programado, no solo inspeccionarse.

Trampa: Ignorar los Indicadores No Mecánicos

El primer signo de un problema mecánico es a menudo una lectura anormal, no un síntoma físico. Un manómetro de vacío que tiene dificultades para alcanzar su presión base apunta a una fuga o a una bomba defectuosa. Un fallo del sistema eléctrico puede indicar un motor que está a punto de atascarse. Estos indicadores proporcionan una advertencia temprana.

Implementación de un Plan de Inspección Práctico

Su programa de mantenimiento debe respaldar directamente sus objetivos operativos. Utilice este marco para priorizar sus esfuerzos de inspección.

- Si su enfoque principal es la consistencia del proceso: Preste atención obsesiva al sistema de vacío, especialmente a los sellos y las tasas de aumento de fugas, ya que esta es la causa más común de resultados inconsistentes.

- Si su enfoque principal es la longevidad del equipo: Implemente un programa para monitorear los componentes de alto desgaste, como bombas y accionamientos, en busca de cambios sutiles en la vibración y el ruido.

- Si su enfoque principal es la seguridad del operador: Priorice la verificación rutinaria de la integridad del sistema de escape y asegúrese de que todos los enclavamientos de seguridad eléctricos funcionen correctamente.

Al adoptar un enfoque basado en sistemas, pasa de las reparaciones reactivas al control proactivo del rendimiento y la vida útil de su equipo.

Tabla de Resumen:

| Sistema | Piezas Clave a Inspeccionar | Problemas Comunes |

|---|---|---|

| Movimiento y Actuación | Accionamientos de elevación, Mecanismos de transmisión | Desgaste anormal, vacilación, holgura, ruidos inusuales |

| Integridad del Vacío | Sellos (anillos tóricos, juntas), Bombas de vacío | Grietas, endurecimiento, fugas, ruido, vibración, sobrecalentamiento |

| Manejo de Gases y Escape | Ventiladores del sistema de escape, Conductos de escape, Filtros | Ruido anormal, vibración, obstrucciones, fugas |

Asegure el funcionamiento fluido de su equipo MPCVD con las avanzadas soluciones de horno de alta temperatura de KINTEK. Aprovechando la excepcional I+D y la fabricación interna, ofrecemos hornos de crisol, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, todos con profunda personalización para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para mejorar la eficiencia y fiabilidad de su laboratorio!

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Cuál es el proceso para sintetizar dicalcogenuros de metales de transición (TMD) utilizando hornos tubulares de CVD? Domina el crecimiento de películas delgadas de alta calidad

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Cuáles son las características clave de los hornos de tubo CVD para el procesamiento de materiales 2D? Desbloquee la síntesis de precisión para materiales superiores

- ¿Cuáles son los beneficios operativos de usar un horno tubular CVD? Mejore la precisión y la eficiencia en su laboratorio

- ¿Cuáles son las ventajas de los sistemas de sinterización en horno tubular CVD? Logre un control superior de los materiales y pureza