Operacionalmente, el Horno de Sinterización Dental de Circonio se define por su velocidad, precisión y facilidad de uso. Estos hornos combinan un ciclo de sinterización rápido de 25 minutos con un control de temperatura extremadamente ajustado y una interfaz de pantalla táctil intuitiva. Esto permite a los laboratorios y clínicas dentales producir restauraciones de zirconia de alta resistencia y precisión con una eficiencia y consistencia notables.

El valor central de un Horno de Sinterización de Circonio moderno no es una sola característica, sino la integración de controles automatizados, calentamiento rápido y gestión térmica precisa. Esto transforma la producción de restauraciones dentales de un proceso manual y largo a un flujo de trabajo rápido, confiable y repetible.

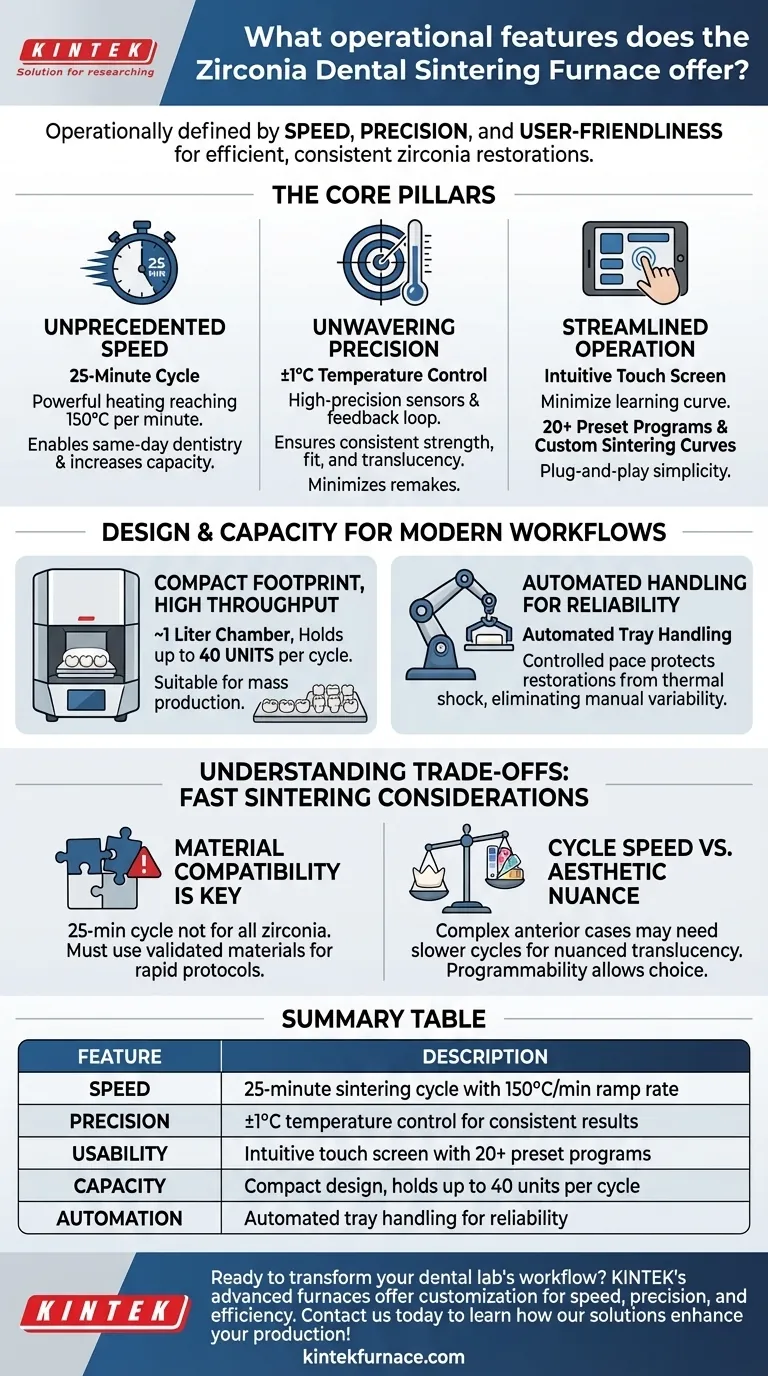

Los Pilares Fundamentales: Velocidad, Precisión y Usabilidad

Los beneficios operativos de estos hornos se basan en tres capacidades fundamentales. Comprender cómo trabajan juntas es clave para apreciar su impacto en la producción de un laboratorio dental.

Velocidad sin Precedentes: El Ciclo de 25 Minutos

La característica operativa más significativa es la capacidad de completar un ciclo de sinterización completo en tan solo 25 minutos.

Esto es posible gracias a un potente sistema de calentamiento capaz de alcanzar tasas de rampa de 150°C por minuto. Esta velocidad permite directamente la odontología el mismo día y aumenta drásticamente la capacidad de producción diaria de un laboratorio.

Precisión Inquebrantable: Consistencia en Cada Restauración

Para lograr resultados predecibles, el horno mantiene temperaturas excepcionalmente estables. Sensores de alta precisión y un bucle de retroalimentación automático mantienen las fluctuaciones térmicas dentro de ±1°C.

Este nivel de control es fundamental para garantizar que la restauración final tenga la resistencia, el ajuste y la translucidez correctos. Minimiza el riesgo de tensiones internas o microfracturas, lo que resulta en menos rehacer trabajos.

Operación Simplificada: La Interfaz Intuitiva

El horno se opera a través de un panel de control de pantalla táctil intuitivo, diseñado para minimizar la curva de aprendizaje y reducir los errores del operador.

Viene con hasta 20 programas preestablecidos para materiales de zirconia comunes, pero también permite a los técnicos crear y guardar fácilmente curvas de sinterización personalizadas. Esto proporciona tanto la simplicidad de "conectar y usar" como la flexibilidad necesaria para materiales especializados o investigación.

Diseño y Capacidad para Flujos de Trabajo Modernos

El diseño físico está diseñado para soportar una producción eficiente y de alto volumen dentro de las limitaciones de espacio de un laboratorio o clínica típica.

Huella Compacta, Alto Rendimiento

A pesar de su velocidad, el horno presenta una cámara de crisol compacta con un volumen de aproximadamente un litro.

Esta cámara está diseñada para maximizar la capacidad, acomodando alrededor de 40 unidades individuales a la vez. Esta combinación de una pequeña huella física y un alto rendimiento lo hace adecuado para la producción en masa.

Manejo Automatizado para Confiabilidad

Muchos modelos incluyen manejo automatizado de bandejas. El horno sube y baja automáticamente la bandeja de sinterización a un ritmo controlado.

Esta automatización garantiza un proceso suave y consistente, protegiendo las restauraciones de un posible choque térmico y eliminando la variabilidad del manejo manual.

Comprender las Compensaciones: Consideraciones sobre la Sinterización Rápida

Si bien los beneficios son sustanciales, es crucial comprender el contexto en el que estas características funcionan mejor. La velocidad no es el único factor en una restauración de calidad.

La Compatibilidad del Material es Clave

El ciclo ultra rápido de 25 minutos no es compatible con todos los materiales de zirconia del mercado. Verifique siempre que el bloque de zirconia elegido esté validado por su fabricante para protocolos de sinterización rápida o de velocidad.

Usar un material no validado en un ciclo rápido puede comprometer las propiedades mecánicas finales y el resultado estético de la restauración.

Velocidad del Ciclo frente a Matices Estéticos

Para casos anteriores altamente complejos que requieren la máxima caracterización estética, algunos técnicos expertos aún pueden preferir un ciclo de sinterización más lento y tradicional.

Los ciclos más largos a veces pueden proporcionar un control más matizado sobre los gradientes de translucidez en la zirconia multicapa. La programabilidad del horno le permite tomar esta decisión en función de las demandas clínicas y estéticas específicas del caso.

Tomar la Decisión Correcta para su Objetivo

Las características operativas de un Horno de Sinterización de Circonio deben ajustarse a su objetivo principal.

- Si su enfoque principal es la producción de gran volumen o la odontología el mismo día: El ciclo de 25 minutos, la capacidad de 40 unidades y el manejo automatizado son las características más críticas para maximizar el rendimiento.

- Si su enfoque principal es la investigación de materiales o un laboratorio cosmético especializado: La capacidad de crear curvas de calentamiento personalizadas y la precisión de ±1°C son esenciales para probar nuevos materiales y lograr resultados estéticos específicos y repetibles.

- Si su enfoque principal es integrar un flujo de trabajo interno eficiente: La sencilla interfaz de pantalla táctil y los 20 programas preestablecidos proporcionan un sistema confiable y fácil de usar que minimiza la capacitación y los errores del operador.

En última instancia, estos hornos le permiten ofrecer restauraciones consistentes y de alta calidad en un cronograma drásticamente acelerado.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Velocidad | Ciclo de sinterización de 25 minutos con tasa de rampa de 150°C/min |

| Precisión | Control de temperatura de ±1°C para resultados consistentes |

| Usabilidad | Pantalla táctil intuitiva con más de 20 programas preestablecidos |

| Capacidad | Diseño compacto, admite hasta 40 unidades por ciclo |

| Automatización | Manejo automatizado de bandejas para confiabilidad |

¿Listo para transformar el flujo de trabajo de su laboratorio dental? Los hornos avanzados de alta temperatura de KINTEK, incluidos los modelos de sinterización especializados, ofrecen una profunda personalización para satisfacer sus necesidades únicas de velocidad, precisión y eficiencia. Contáctenos hoy para descubrir cómo nuestras soluciones pueden mejorar su producción de restauraciones de zirconia de alta resistencia.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas