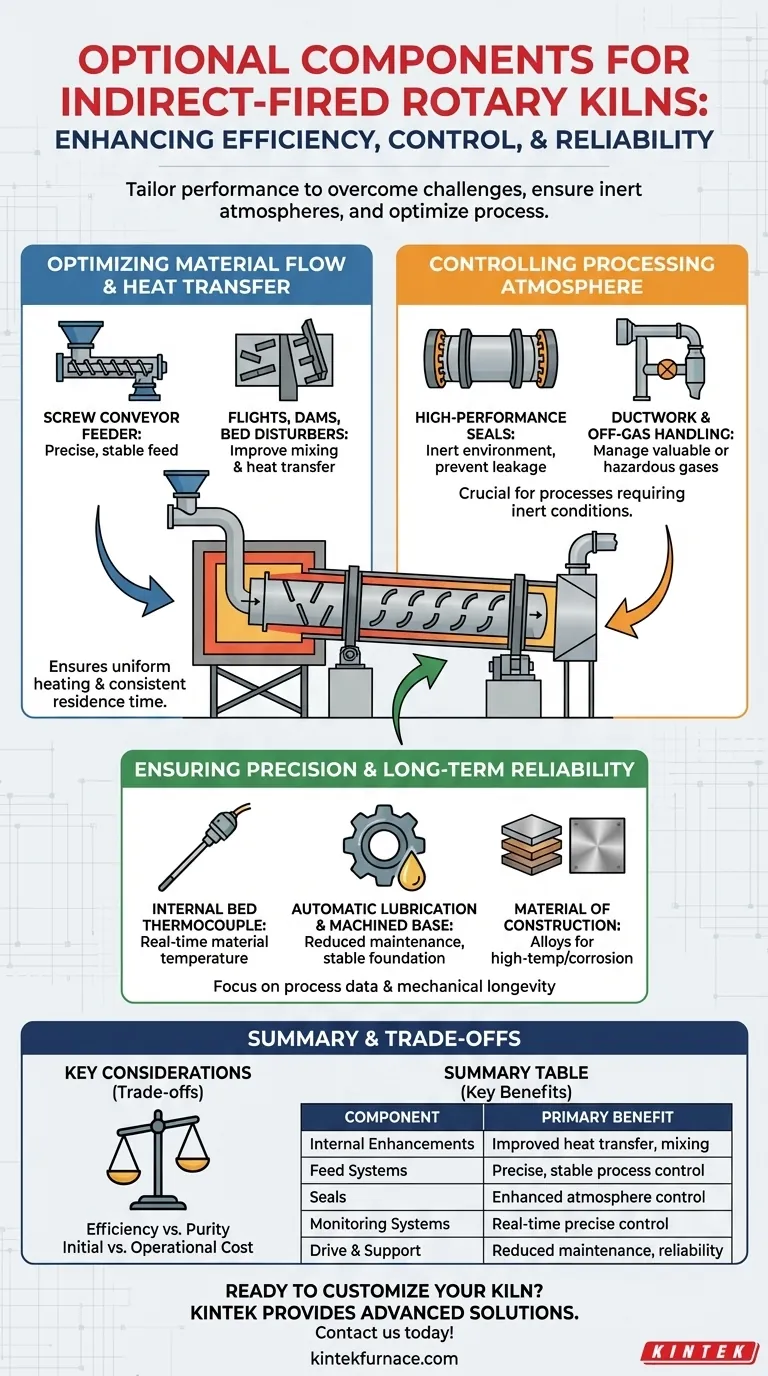

En esencia, un horno rotatorio de fuego indirecto puede mejorarse con varios componentes opcionales diseñados para aumentar la eficiencia, controlar la atmósfera de procesamiento y asegurar la fiabilidad operativa. Las opciones clave incluyen sellos de entrada y descarga especializados, mejoras internas como aletas y presas, alimentadores de precisión como transportadores de tornillo, y sistemas de monitoreo de procesos y mantenimiento automatizado.

La selección de componentes opcionales no se trata de añadir características, sino de superar estratégicamente los desafíos inherentes al calentamiento indirecto. Cada opción sirve para adaptar el rendimiento del horno a un material específico y a un objetivo de procesamiento preciso, convirtiendo un equipo general en una solución especializada.

El propósito de los componentes opcionales

Los hornos de fuego indirecto calientan el material haciéndolo rotar dentro de un cilindro que se calienta externamente dentro de un horno. Este diseño es perfecto para procesos que requieren una atmósfera controlada o inerte, ya que el material nunca entra en contacto con los gases de combustión.

Sin embargo, este método introduce desafíos en la transferencia de calor y el control del proceso. Los componentes opcionales son soluciones de ingeniería para mitigar estos desafíos y optimizar el rendimiento del horno.

Optimización del flujo de material y la transferencia de calor

El objetivo principal dentro del horno es asegurar que cada partícula se caliente uniformemente. Existen varios componentes para lograr esto.

Mejoras internas

Las aletas son elevadores metálicos soldados a la carcasa interior del horno. A medida que el horno gira, estas aletas levantan el material y lo hacen caer en cascada a través de la atmósfera calentada dentro del tambor, mejorando drásticamente la eficiencia de transferencia de calor y la mezcla.

Las presas son anillos instalados dentro del horno para aumentar el tiempo de residencia del material y la profundidad del lecho en una zona específica, lo que permite un procesamiento más exhaustivo.

Los perturbadores de lecho son una forma agresiva de agitación interna utilizada para romper grumos y asegurar una exposición uniforme en materiales propensos a la aglomeración.

El sistema de alimentación

A menudo se recomienda un alimentador de tornillo transportador para introducir el material en el horno a una velocidad precisa y constante. Esto evita sobretensiones y asegura un proceso estable, lo cual es crítico para lograr un producto final uniforme.

Control de la atmósfera de procesamiento

La mayor ventaja de un horno indirecto es el control de la atmósfera. Los sellos son el componente más crítico para obtener este beneficio.

Sellos de entrada y descarga

Los sellos estándar proporcionan una barrera básica, pero los sellos opcionales de alto rendimiento son esenciales para aplicaciones que requieren un ambiente inerte casi perfecto. Estos sellos avanzados minimizan la entrada de aire y evitan el escape de gases de proceso valiosos o polvos finos.

Conductos y manejo de gases de salida

Los conductos personalizados están diseñados para gestionar de forma segura y eficiente los gases que salen del proceso. Esto es vital para aplicaciones como la pirólisis, donde los gases de salida pueden ser valiosos, o para procesos donde deben ser dirigidos a depuradores u otros sistemas de tratamiento.

Garantía de precisión y fiabilidad a largo plazo

Estos componentes se centran en los datos del proceso y la longevidad mecánica del horno.

Medición de la temperatura interna del lecho

Si bien la temperatura del horno se mide fácilmente, la temperatura real del lecho del material puede diferir. Un termopar interno opcional proporciona datos en tiempo real desde el interior del lecho del material, lo que permite un control de temperatura excepcionalmente preciso.

Sistemas de accionamiento y soporte

Un sistema automático de lubricación de engranajes asegura que el engranaje principal de accionamiento y el piñón estén consistentemente lubricados, reduciendo el desgaste y minimizando el mantenimiento manual. Una base mecanizada proporciona una cimentación perfectamente plana y nivelada, lo cual es crucial para prevenir la distorsión de la carcasa del horno y asegurar la integridad a largo plazo del tren de transmisión y los rodillos de soporte.

Material de construcción

La elección del material para la carcasa del horno es una decisión crítica. Las opciones van desde el acero al carbono para aplicaciones de baja temperatura hasta el acero inoxidable y las aleaciones especiales (como Inconel) para entornos de alta temperatura o corrosivos. Esta elección impacta directamente en los límites operativos y la vida útil del horno.

Entendiendo las compensaciones

La elección de componentes para un horno indirecto implica equilibrar el rendimiento con el costo y la complejidad.

Eficiencia vs. Pureza

La compensación fundamental de un horno indirecto es una menor eficiencia de transferencia de calor a cambio de una pureza de proceso absoluta. Los elementos internos como las aletas ayudan a cerrar esta brecha de eficiencia, pero aumentan el costo inicial y la complejidad.

Costo inicial vs. Costo operativo

Componentes como un sistema de lubricación automático o una base mecanizada aumentan la inversión inicial. Sin embargo, se amortizan a lo largo de la vida útil del horno mediante un mantenimiento reducido, menos tiempo de inactividad y una mayor estabilidad operativa. Descuidarlos puede llevar a costos a largo plazo más altos.

Tomando la decisión correcta para su proceso

La elección de sus componentes debe estar impulsada enteramente por su objetivo final.

- Si su enfoque principal es la pureza del proceso y el control de la atmósfera: Invierta en sellos de entrada y descarga de la más alta calidad y seleccione una aleación para la carcasa resistente a la química específica de su proceso.

- Si su enfoque principal es maximizar el rendimiento: Priorice las mejoras internas como las aletas y un sistema de medición de temperatura interna para optimizar la transferencia de calor y el tiempo de residencia.

- Si su enfoque principal es la fiabilidad y el bajo mantenimiento: Especifique un sistema de lubricación automático y una base mecanizada para asegurar la integridad mecánica del horno durante años.

En última instancia, un horno bien especificado es un instrumento diseñado con un propósito, con cada componente seleccionado para garantizar el resultado deseado.

Tabla Resumen:

| Tipo de Componente | Ejemplos Clave | Beneficios Principales |

|---|---|---|

| Mejoras Internas | Aletas, Presas, Perturbadores de Lecho | Mejora de la transferencia de calor, calentamiento uniforme, mejor mezcla |

| Sistemas de Alimentación | Alimentador de Tornillo Transportador | Alimentación precisa del material, control de proceso estable |

| Sellos | Sellos de Entrada/Descarga de Alto Rendimiento | Control mejorado de la atmósfera, reducción de fugas de gas |

| Sistemas de Monitoreo | Termopar Interno | Datos de temperatura del lecho en tiempo real, control preciso |

| Accionamiento y Soporte | Lubricación Automática, Base Mecanizada | Mantenimiento reducido, fiabilidad a largo plazo |

| Opciones de Material | Acero Inoxidable, Aleaciones Especiales | Resistencia a la corrosión, durabilidad a altas temperaturas |

¿Listo para personalizar su horno rotatorio de fuego indirecto para un rendimiento superior? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus requisitos experimentales únicos, mejorando la eficiencia, el control y la fiabilidad. Contáctenos hoy para discutir cómo podemos adaptar una solución para sus necesidades de proceso específicas.

Guía Visual

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué tipos de transformaciones físicas y químicas ocurren en un horno rotatorio? Domine el Procesamiento de Materiales para Obtener Resultados Superiores

- ¿Cómo afectan las especificaciones del alimentador vibratorio a la eficiencia del horno rotatorio? Optimice el flujo y la estabilidad de materiales de su laboratorio

- ¿Cuáles son algunos procesos comunes que se llevan a cabo en hornos rotatorios? Descubra soluciones eficientes para la transformación de materiales.

- ¿Cuáles son las aplicaciones principales de un horno rotatorio eléctrico? Logre el procesamiento de materiales de alta pureza con precisión

- ¿Qué equipo de soporte se necesita para un sistema de horno rotatorio? Componentes Esenciales para un Procesamiento Térmico Eficiente