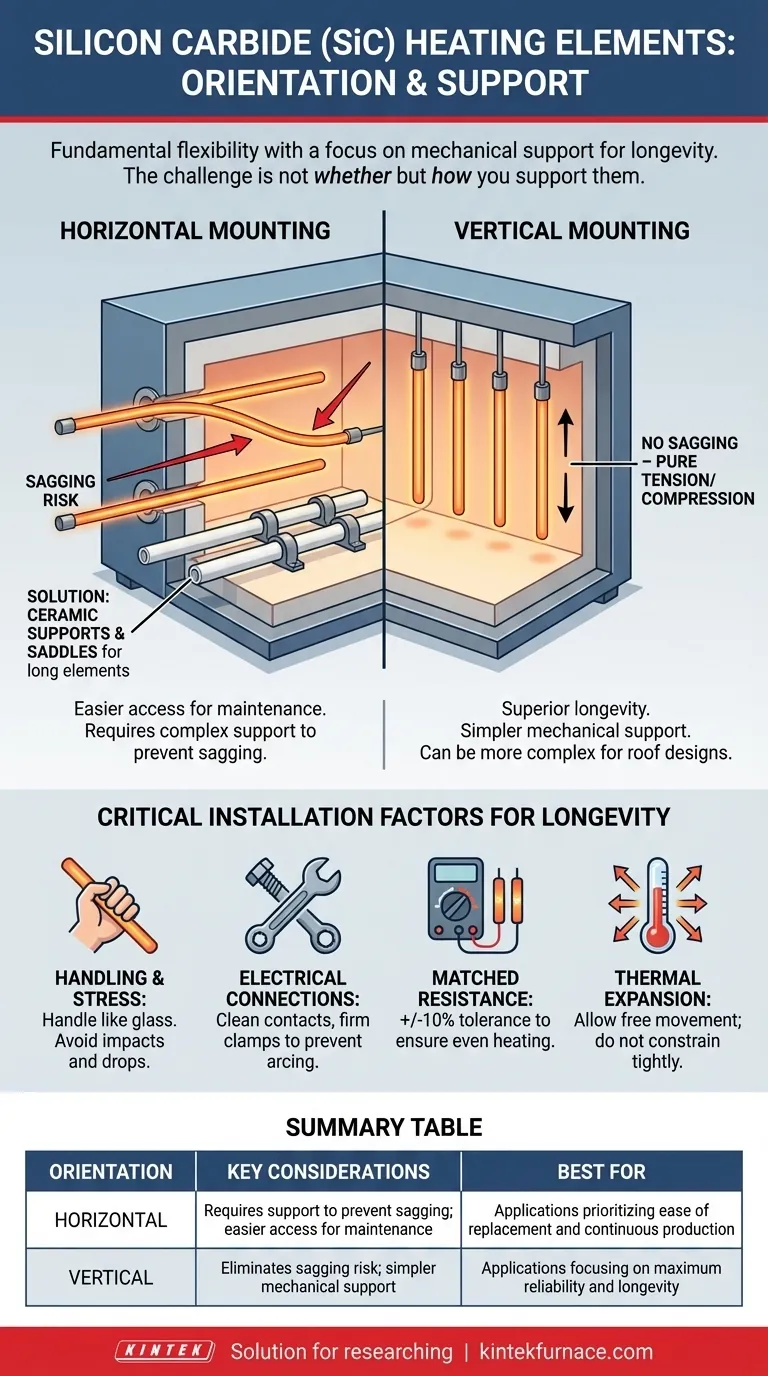

A un nivel fundamental, los elementos calefactores de carburo de silicio (SiC) pueden utilizarse tanto en orientación vertical como horizontal. Esta flexibilidad les permite adaptarse a una amplia variedad de diseños de hornos y estufas. La capacidad del elemento para generar calor no depende de su orientación.

La cuestión no es si se pueden montar elementos de SiC horizontal o verticalmente, sino cómo se apoyan en cada orientación. El desafío principal es gestionar su fragilidad inherente y prevenir fallas mecánicas a altas temperaturas de funcionamiento.

Comprensión de la orientación y el soporte mecánico

La elección entre montaje vertical y horizontal tiene menos que ver con el rendimiento térmico y más con la ingeniería mecánica de su horno. El SiC es una cerámica fuerte pero frágil, y su longevidad depende completamente de una instalación adecuada.

Montaje horizontal

Esta es una orientación muy común, donde los elementos atraviesan las paredes del horno.

La principal preocupación con el montaje horizontal es el hundimiento. A las temperaturas máximas de funcionamiento, incluso el carburo de silicio rígido puede doblarse bajo su propio peso con el tiempo, especialmente con elementos más largos.

Para evitar esto, los elementos horizontales más largos deben ser soportados por tubos o sillines de soporte de cerámica de alta alúmina colocados a intervalos apropiados dentro de la cámara del horno.

Montaje vertical

Esta orientación implica colgar los elementos del techo del horno o apoyarlos desde el suelo.

El montaje vertical suele ser mecánicamente más simple porque elimina el riesgo de hundimiento. El elemento está en pura tensión o compresión, aprovechando su resistencia estructural de la manera más efectiva.

Aun así, se debe tener cuidado para asegurar que las abrazaderas no estén demasiado apretadas y que el elemento pueda expandirse y contraerse libremente con los cambios de temperatura.

Factores críticos de instalación para la longevidad

Independientemente de la orientación, varios factores son críticos para el rendimiento y la vida útil de sus elementos de SiC. Cometer errores en estos detalles es la causa más común de fallas prematuras.

Manipulación y estrés mecánico

Los elementos de carburo de silicio son duros pero frágiles, similares al vidrio. Deben manipularse con sumo cuidado durante la instalación. Dejarlos caer o golpearlos contra una superficie dura probablemente causará una fractura.

Conexiones eléctricas adecuadas

La conexión entre los extremos fríos del elemento y la correa de alimentación es un punto frecuente de falla. Asegúrese de que las superficies de contacto estén limpias y que las abrazaderas estén firmemente apretadas para evitar arcos eléctricos, que pueden destruir rápidamente el terminal del elemento.

Resistencia eléctrica emparejada

Para instalaciones de múltiples elementos, es fundamental que todos los elementos de un circuito dado tengan valores de resistencia eléctrica estrechamente emparejados (típicamente dentro de una tolerancia de +/-10%). Los elementos no emparejados conducirán a un calentamiento desigual y harán que algunos elementos funcionen a mayor temperatura, acortando drásticamente su vida útil.

Expansión térmica

El diseño debe permitir la expansión y contracción térmica del elemento. Si un elemento se restringe demasiado, el estrés térmico hará que se rompa a medida que se calienta.

Comprendiendo las compensaciones

Cada orientación presenta un conjunto diferente de consideraciones de diseño. No hay una única "mejor" opción; la respuesta correcta depende del diseño específico de su horno y de las prioridades operativas.

El caso del montaje horizontal

Los elementos horizontales suelen ser más fáciles de acceder y reemplazar sin tener que enfriar todo el horno o desmantelar la estructura de su techo. Esto los convierte en una opción práctica para entornos de producción continua donde el tiempo de inactividad es costoso. Sin embargo, exigen un sistema de soporte más complejo dentro del horno para evitar el hundimiento.

El caso del montaje vertical

Los elementos verticales ofrecen una longevidad superior al evitar por completo el riesgo de hundimiento. Esto los hace ideales para aplicaciones que requieren la máxima fiabilidad y en hornos donde el reemplazo de elementos es poco frecuente. La contrapartida puede ser una estructura de horno más compleja, particularmente para diseños suspendidos del techo.

Tomando la decisión correcta para su objetivo

Su decisión debe guiarse por su objetivo principal de diseño.

- Si su objetivo principal es maximizar la vida útil del elemento: El montaje vertical es generalmente la opción superior, ya que elimina el principal modo de falla mecánica por hundimiento.

- Si su objetivo principal es la facilidad de mantenimiento y reemplazo: El montaje horizontal a menudo proporciona un acceso más fácil a los elementos a través de las paredes del horno.

- Si su objetivo principal es diseñar un horno nuevo: Considere primero el montaje vertical por su fiabilidad inherente, pero compárelo con la complejidad del diseño de su cámara y el proceso de carga.

- Si su objetivo principal es reacondicionar un horno existente: Su elección está en gran medida dictada por las aberturas de los elementos existentes, las holguras internas y las estructuras de soporte.

En última instancia, una instalación exitosa depende de respetar las propiedades del material mediante una manipulación cuidadosa y un soporte mecánico robusto.

Tabla resumen:

| Orientación | Consideraciones clave | Ideal para |

|---|---|---|

| Horizontal | Requiere soporte para evitar el hundimiento; acceso más fácil para el mantenimiento | Aplicaciones que priorizan la facilidad de reemplazo y la producción continua |

| Vertical | Elimina el riesgo de hundimiento; soporte mecánico más simple | Aplicaciones centradas en la máxima fiabilidad y longevidad |

¿Listo para mejorar el rendimiento de su laboratorio con soluciones de hornos de alta temperatura personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar elementos calefactores y hornos avanzados, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos optimizar su configuración para mayor durabilidad y eficiencia.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil