Los elementos calefactores son componentes críticos en diversas aplicaciones industriales y de laboratorio, que requieren propiedades de material específicas para funcionar eficazmente. El material ideal debe equilibrar una alta resistividad eléctrica con estabilidad térmica, resistencia mecánica y resistencia a la oxidación. Las consideraciones clave incluyen la capacidad de soportar ciclos térmicos repetidos, mantener la integridad estructural a altas temperaturas y convertir eficientemente la energía eléctrica en calor. Materiales como MoSi2 e Inconel demuestran estas propiedades, pero conllevan requisitos únicos de manipulación y sensibilidades ambientales. Comprender estas características ayuda a seleccionar el elemento calefactor adecuado para aplicaciones específicas, ya sea en hornos, calentadores industriales o equipos de laboratorio.

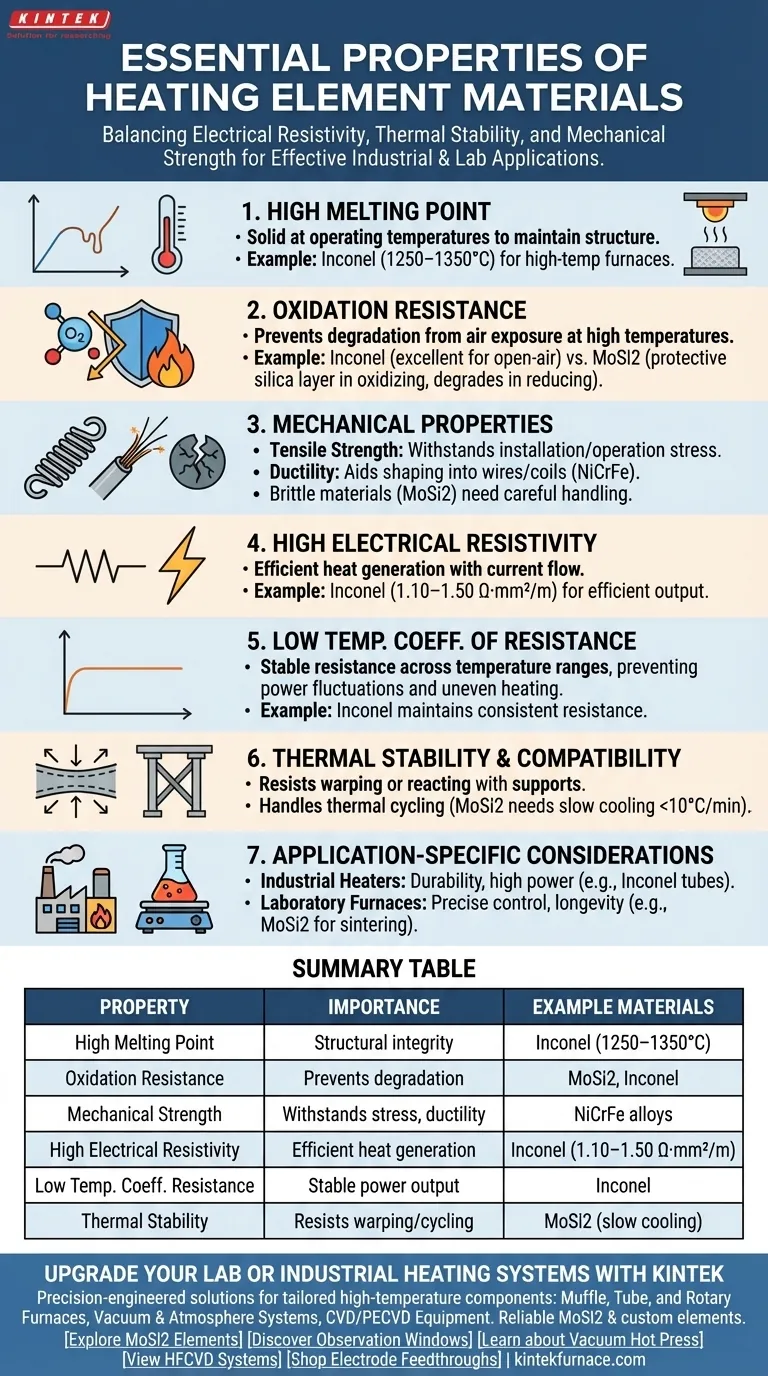

Puntos Clave Explicados:

-

Alto Punto de Fusión

- El material debe permanecer sólido a las temperaturas de funcionamiento para mantener la integridad estructural. Por ejemplo, Inconel se funde a 1250–1350 °C, lo que lo hace adecuado para hornos de alta temperatura.

- Los materiales con bajo punto de fusión se deformarían o fallarían bajo condiciones de calentamiento típicas.

-

Resistencia a la Oxidación

- La exposición al aire a altas temperaturas puede provocar oxidación, degradando el elemento. MoSi2 forma una capa protectora de sílice en ambientes oxidantes, pero se deteriora en atmósferas reductoras.

- La excelente resistencia a la oxidación de Inconel lo hace ideal para aplicaciones de calentamiento al aire libre.

-

Propiedades Mecánicas

- Resistencia a la Tracción: Asegura que el elemento pueda soportar el estrés mecánico durante la instalación y operación.

- Ductilidad: Permite que el material se estire en alambres o se moldee en bobinas, como se ve con las aleaciones de NiCrFe.

- Los materiales quebradizos como MoSi2 requieren una manipulación cuidadosa para evitar roturas.

-

Resistividad Eléctrica

- Una alta resistividad (p. ej., 1,10–1,50 Ω·mm²/m de Inconel) garantiza una generación de calor eficiente cuando pasa corriente a través de él.

- Los materiales de baja resistividad requerirían una corriente excesiva para producir la misma salida de calor.

-

Bajo Coeficiente de Temperatura de Resistencia

- La resistencia estable en los rangos de temperatura evita fluctuaciones de potencia. Inconel mantiene una resistencia constante incluso a temperaturas elevadas.

- Los materiales con coeficientes altos podrían provocar un calentamiento desigual o sobrecargas del sistema eléctrico.

-

Estabilidad y Compatibilidad Térmica

- Los materiales deben resistir la deformación o la reacción con los soportes (p. ej., bandejas de alúmina para elementos de MoSi2).

- Los ciclos térmicos rápidos pueden dañar los elementos frágiles; MoSi2 requiere velocidades de calentamiento/enfriamiento inferiores a 10 °C/minuto.

-

Consideraciones Específicas de la Aplicación

- Calentadores Industriales: Necesitan durabilidad y alta potencia de salida (p. ej., Inconel en tubos calefactores eléctricos).

- Hornos de Laboratorio: Requieren un control preciso de la temperatura y longevidad (p. ej., MoSi2 para sinterización).

Al evaluar estas propiedades, los compradores pueden seleccionar elementos calefactores adaptados a sus necesidades operativas, ya sea priorizando la longevidad, el rango de temperatura o la resistencia ambiental.

Tabla Resumen:

| Propiedad | Importancia | Materiales de Ejemplo |

|---|---|---|

| Alto Punto de Fusión | Asegura la integridad estructural a altas temperaturas | Inconel (1250–1350°C) |

| Resistencia a la Oxidación | Previene la degradación en el aire; crítico para la longevidad | MoSi2, Inconel |

| Resistencia Mecánica | Resiste el estrés durante la instalación/operación; la ductilidad ayuda a dar forma | Aleaciones de NiCrFe |

| Alta Resistividad Eléctrica | Generación de calor eficiente con corriente mínima | Inconel (1.10–1.50 Ω·mm²/m) |

| Bajo Coef. de Temp. de Resistencia | Salida de potencia estable a través de las temperaturas | Inconel |

| Estabilidad Térmica | Resiste la deformación/reacción con soportes; maneja ciclos térmicos | MoSi2 (enfriamiento lento) |

Mejore sus sistemas de calefacción de laboratorio o industriales con soluciones diseñadas con precisión de KINTEK. Nuestra experiencia en I+D y fabricación interna garantiza componentes de hornos de alta temperatura personalizados, incluidos Hornos de Mufla, Tubulares y Rotatorios, Sistemas de Vacío y Atmósfera, y Equipos CVD/PECVD. Ya sea que necesite elementos calefactores robustos como MoSi2 o configuraciones personalizadas, ofrecemos fiabilidad y rendimiento. ¡Contáctenos hoy para discutir sus requisitos específicos!

Productos que Podría Estar Buscando:

Explore elementos calefactores MoSi2 de alto rendimiento

Descubra ventanas de observación compatibles con vacío para hornos

Obtenga información sobre hornos de prensa caliente al vacío de precisión

Vea sistemas HFCVD avanzados para recubrimientos de diamante

Compre entradas de electrodos de ultra alto vacío

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables