En esencia, el control de calidad para los hornos de sinterización de bloques de cerámica dental es un sistema integral que garantiza la integridad de la fabricación, la seguridad operativa y un rendimiento constante. Esto abarca desde la inspección rigurosa de componentes durante la producción y la calibración precisa de la temperatura hasta mecanismos de seguridad integrados que previenen el sobrecalentamiento y la capacitación obligatoria del operador.

El objetivo final del control de calidad del horno no es solo construir una máquina funcional, sino garantizar su capacidad para ejecutar ciclos de calentamiento precisos de manera confiable y repetida. Esta precisión es el factor decisivo en la resistencia, el ajuste y la calidad estética finales de una restauración dental de cerámica.

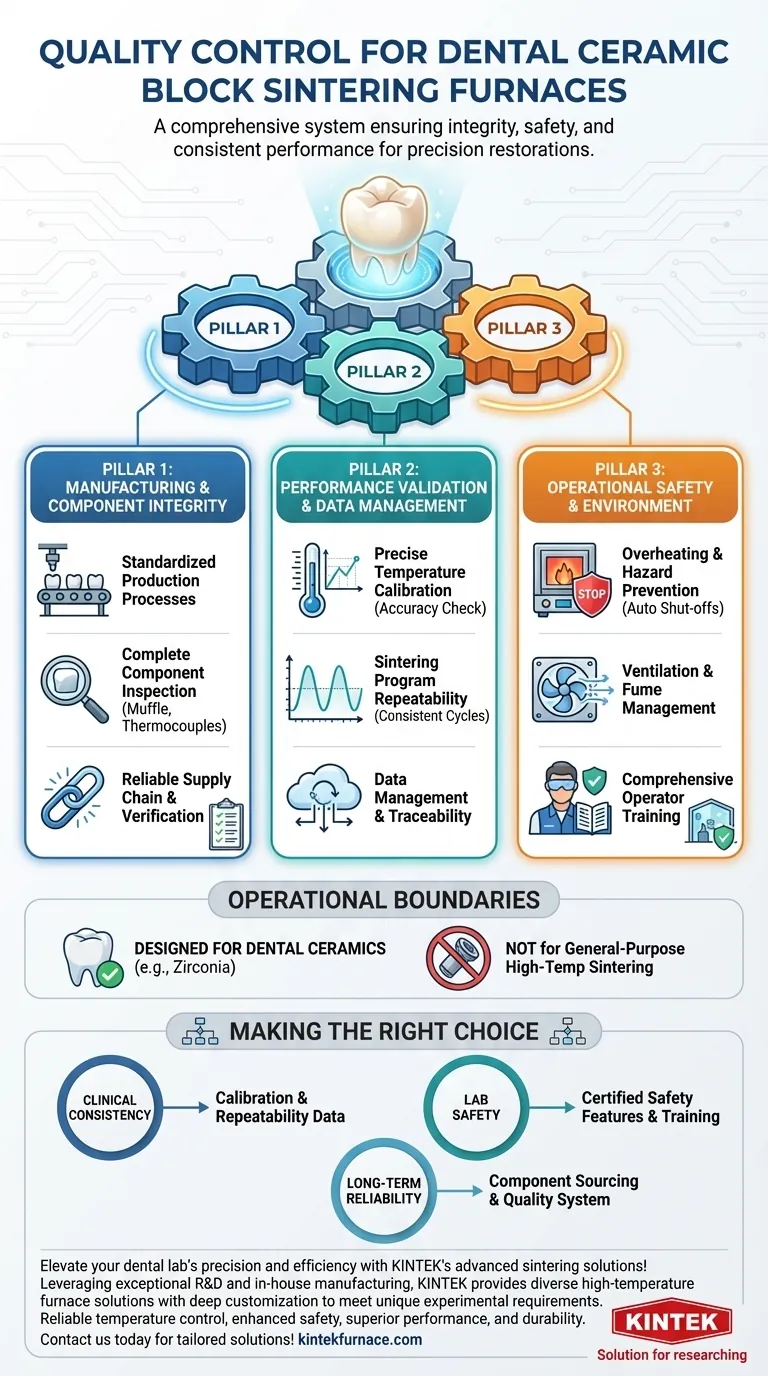

Los pilares del control de calidad del horno

La verdadera garantía de calidad para estos dispositivos críticos se basa en tres pilares distintos pero interconectados: estándares de fabricación, validación de rendimiento y seguridad operativa.

Pilar 1: Integridad de la fabricación y los componentes

La calidad del producto final comienza con la calidad de sus partes individuales y el proceso utilizado para ensamblarlas.

Procesos de producción estandarizados Los fabricantes implementan líneas de producción estandarizadas para garantizar que cada horno se construya con exactamente las mismas especificaciones. Esta coherencia es la base de un rendimiento confiable de una unidad a otra.

Verificación de la cadena de suministro Una cadena de suministro confiable es una medida de calidad crítica y a menudo pasada por alto. Los fabricantes deben evaluar a sus proveedores para asegurar que cada componente, desde los elementos calefactores hasta la electrónica de la placa de control, cumpla con estrictos estándares de rendimiento y longevidad.

Inspección completa de componentes Antes y durante el ensamblaje, los componentes se someten a una inspección completa. Esto incluye probar el crisol (cámara de calentamiento), los termopares (sensores de temperatura) y los controladores electrónicos para detectar cualquier defecto potencial antes de finalizar la unidad.

Pilar 2: Validación del rendimiento y gestión de datos

Un horno bien construido también debe demostrar que puede realizar su función principal, la sinterización, con absoluta precisión.

Calibración precisa de la temperatura Esta es posiblemente la comprobación de calidad más crítica. Cada horno se calibra para garantizar la precisión de la temperatura. Una desviación de incluso unos pocos grados puede comprometer la estructura de la cerámica, afectando su resistencia y apariencia. Esta calibración garantiza que el horno alcance y mantenga las temperaturas exactas requeridas por las especificaciones del material cerámico.

Repetibilidad del programa de sinterización Los técnicos prueban el horno ejecutando múltiples ciclos de sinterización para verificar la repetibilidad del programa. El horno debe ejecutar la misma secuencia compleja de calentamiento y enfriamiento perfectamente cada vez para producir resultados consistentes para el laboratorio dental.

Gestión de datos y trazabilidad El control de calidad moderno implica una gestión masiva de datos. Durante las pruebas, los datos de rendimiento de cada horno se registran y rastrean. Esto crea un registro trazable, lo que permite a los fabricantes identificar tendencias y mejorar continuamente su proceso de producción.

Pilar 3: Seguridad operativa y entorno

Un horno de calidad también es un horno seguro, tanto para el operador como para el entorno del laboratorio.

Prevención de sobrecalentamiento y peligros Los hornos están equipados con características de seguridad críticas, como apagados automáticos, para prevenir el sobrecalentamiento. Estos sistemas protegen la unidad contra daños y, lo que es más importante, mitigan el riesgo de incendio en el laboratorio dental.

Ventilación y gestión de humos El proceso de sinterización puede liberar humos por la quema de materiales orgánicos en la cerámica. Las pautas de calidad exigen que estos hornos se utilicen en áreas bien ventiladas, y su diseño a menudo facilita una extracción segura de humos.

El papel de la formación del operador La capa final de control de calidad es un usuario debidamente capacitado. Los fabricantes y los protocolos de seguridad enfatizan la importancia de una capacitación integral del operador para garantizar que el equipo se utilice correcta, segura y eficazmente.

Comprender los límites operativos

Comprender las limitaciones de un horno es tan importante como conocer sus características. Esta es una parte clave para usar el equipo correctamente.

Diseñado para cerámicas dentales

Estos hornos son altamente especializados. Están diseñados para ejecutar las curvas de temperatura precisas requeridas para materiales como la zirconia. No son adecuados para la sinterización de alta temperatura de propósito general de otros materiales o metales, que requieren atmósferas diferentes y mucho más calor.

Límites de temperatura y aplicación

El proceso de control de calidad garantiza que el horno funcione impecablemente dentro de su rango de temperatura especificado. Intentar llevar la unidad más allá de estos límites puede provocar resultados inconsistentes y dañar los elementos calefactores. Usarlo para los materiales cerámicos previstos es esencial para resultados predecibles.

Tomar la decisión correcta para su objetivo

Al evaluar un horno de sinterización, haga coincidir sus fortalezas de control de calidad con sus necesidades principales.

- Si su enfoque principal es la coherencia clínica: Busque fabricantes que proporcionen documentación sobre sus métodos de calibración de temperatura y garantías de repetibilidad del programa.

- Si su enfoque principal es la seguridad del laboratorio: Priorice los hornos con características de seguridad certificadas (como protección contra sobrecalentamiento) y asegúrese de que su equipo reciba capacitación operativa documentada.

- Si su enfoque principal es la fiabilidad a largo plazo: Pregunte sobre el abastecimiento de componentes del fabricante, las pruebas de producción basadas en datos y el sistema general de gestión de calidad.

En última instancia, comprender estas medidas de calidad le permite seleccionar y operar equipos que ofrezcan restauraciones predecibles y de alta calidad para sus pacientes.

Tabla de resumen:

| Pilar de control de calidad | Medidas clave |

|---|---|

| Integridad de la fabricación y los componentes | Producción estandarizada, verificación de la cadena de suministro, inspección de componentes |

| Validación del rendimiento y gestión de datos | Calibración de temperatura, repetibilidad del programa, registro de datos |

| Seguridad operativa y entorno | Prevención de sobrecalentamiento, ventilación, formación del operador |

¡Mejore la precisión y la eficiencia de su laboratorio dental con las soluciones avanzadas de sinterización de KINTEK!

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de crisol, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Ya sea que necesite un control de temperatura confiable para restauraciones cerámicas consistentes o características de seguridad mejoradas para un entorno de laboratorio seguro, nuestros hornos están diseñados para ofrecer un rendimiento y una durabilidad superiores.

¡Contáctenos hoy! para analizar cómo nuestras soluciones personalizadas pueden satisfacer sus necesidades específicas e impulsar el éxito en sus aplicaciones dentales.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores