En las industrias especializadas, los elementos calefactores compuestos desempeñan un papel fundamental al proporcionar soluciones de calefacción altamente duraderas y controladas con precisión, diseñadas para soportar condiciones en las que los calentadores estándar fallarían. Combinan diferentes materiales para crear un componente personalizado con una resistencia superior a los productos químicos agresivos y la capacidad de integrarse perfectamente en equipos industriales complejos.

El problema central es que los calentadores metálicos o cerámicos estándar son herramientas de uso general que no pueden satisfacer las demandas extremas de las aplicaciones especializadas. Los elementos calefactores compuestos resuelven esto fusionando las propiedades de múltiples materiales en un componente único y optimizado, construido para un propósito específico.

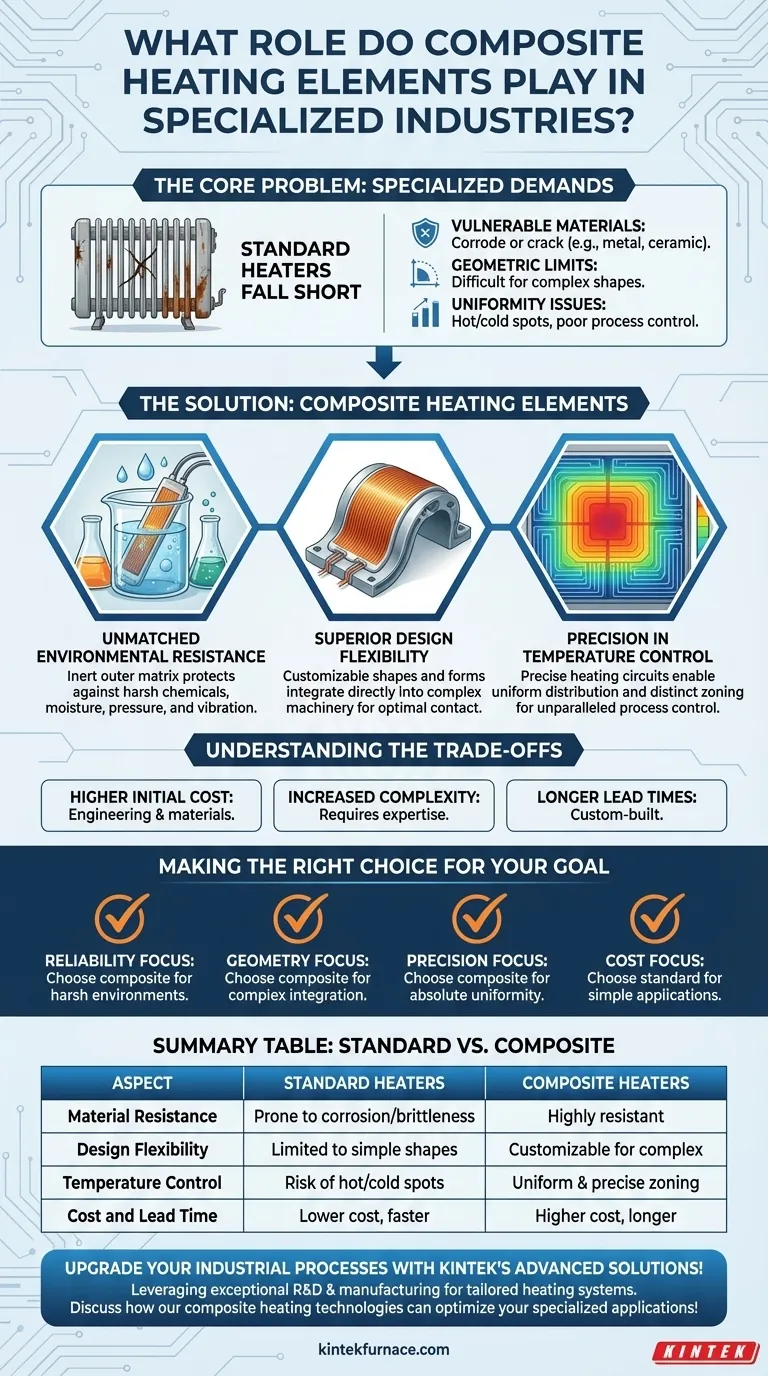

Por qué los calentadores estándar se quedan cortos

Los elementos calefactores tradicionales, aunque eficaces para uso general, tienen limitaciones inherentes que los hacen inadecuados para muchos procesos industriales de alto riesgo. Comprender estas limitaciones es clave para apreciar el valor de un enfoque compuesto.

Los límites de los materiales convencionales

Los calentadores estándar suelen estar hechos de una sola clase de material, como aleaciones metálicas o cerámicas. Aunque robustos, presentan vulnerabilidades específicas. Los calentadores metálicos pueden corroerse en ambientes químicamente agresivos, y las cerámicas pueden ser frágiles y susceptibles al choque térmico.

El problema de la geometría

La maquinaria industrial especializada, desde reactores químicos hasta componentes aeroespaciales, rara vez tiene superficies simples y planas. Los calentadores estándar listos para usar son difíciles de integrar en estas geometrías complejas y personalizadas, lo que lleva a una transferencia de calor ineficiente y a posibles daños en el equipo.

El desafío del calentamiento uniforme

Lograr una temperatura perfectamente uniforme en una superficie compleja es extremadamente difícil con elementos estándar. Esto puede provocar puntos calientes y puntos fríos, comprometiendo procesos sensibles como la síntesis química o la fabricación de semiconductores, donde la consistencia térmica precisa es obligatoria.

Las ventajas principales de los calentadores compuestos

Los elementos compuestos no son solo calentadores; son soluciones de ingeniería. Al incrustar un elemento calefactor resistivo dentro de una matriz protectora y moldeable (como un polímero o un compuesto cerámico), superan las limitaciones de sus contrapartes tradicionales.

Resistencia ambiental inigualable

El material exterior de un calentador compuesto se elige específicamente para proteger el elemento calefactor interno. Esta matriz puede diseñarse para ser completamente inerte a los productos químicos corrosivos, resistente a la humedad y capaz de soportar presiones y vibraciones extremas.

Flexibilidad de diseño superior

Debido a que a menudo se crean mediante procesos de moldeo o capas, los calentadores compuestos se pueden fabricar en prácticamente cualquier forma. Esto les permite integrarse directamente en piezas complejas, asegurando un contacto directo y eficiente para una transferencia de calor óptima.

Precisión en el control de la temperatura

El diseño de un calentador compuesto permite la colocación precisa de circuitos de calefacción dentro del material. Esto permite una distribución de calor altamente uniforme o, si es necesario, la creación de zonas de calefacción distintas con diferentes temperaturas en un solo componente, ofreciendo un nivel de control de proceso sin precedentes.

Comprendiendo las compensaciones

Aunque potentes, los elementos calefactores compuestos son una solución especializada con consideraciones específicas. La objetividad requiere reconocer sus posibles desventajas en comparación con las opciones convencionales.

Mayor costo inicial

La ingeniería personalizada, los materiales avanzados y los procesos de fabricación especializados involucrados hacen que los calentadores compuestos sean más caros inicialmente que los elementos estándar producidos en masa. Sin embargo, este costo a menudo se justifica por un mayor rendimiento del proceso, un menor mantenimiento y una mayor fiabilidad.

Mayor complejidad de diseño

Crear un calentador compuesto eficaz no es una tarea sencilla. Requiere una experiencia significativa en ciencia de materiales e ingeniería térmica para seleccionar la combinación correcta de materiales y diseñar los circuitos internos para satisfacer las demandas de la aplicación.

Tiempos de entrega más largos

A diferencia de los calentadores listos para usar, las soluciones compuestas se fabrican a medida para cada aplicación. Esta naturaleza a medida significa que los ciclos de diseño, prototipado y fabricación son inherentemente más largos.

Tomando la decisión correcta para su objetivo

La decisión de utilizar un calentador compuesto debe estar impulsada por las demandas específicas de su aplicación.

- Si su enfoque principal es la fiabilidad en un entorno químico agresivo o de alta humedad: Un calentador compuesto es la opción superior para garantizar la longevidad y prevenir fallas relacionadas con la corrosión.

- Si su enfoque principal es integrar calor en una pieza geométricamente compleja: La flexibilidad de diseño de los elementos compuestos permite un ajuste perfectamente conformado que los calentadores estándar no pueden igualar.

- Si su enfoque principal es la uniformidad absoluta de la temperatura para un proceso sensible: Los calentadores compuestos proporcionan la distribución térmica más precisa y consistente disponible.

- Si su enfoque principal es una solución de bajo costo para una aplicación simple y no crítica: Un calentador tradicional de metal o cerámica sigue siendo la opción más económica y sencilla.

Al evaluar sus desafíos de ingeniería principales, puede determinar con confianza si un elemento calefactor compuesto es la inversión estratégica correcta para su proyecto.

Tabla resumen:

| Aspecto | Calentadores estándar | Calentadores compuestos |

|---|---|---|

| Resistencia del material | Propensos a la corrosión y la fragilidad | Altamente resistentes a productos químicos, humedad y choque térmico |

| Flexibilidad de diseño | Limitados a formas simples | Personalizables para geometrías complejas |

| Control de temperatura | Riesgo de puntos calientes/fríos | Calentamiento uniforme y zonificación precisa |

| Costo y tiempo de entrega | Menor costo, entrega más rápida | Mayor costo inicial, tiempos de entrega más largos |

¡Mejore sus procesos industriales con las avanzadas soluciones de hornos de alta temperatura de KINTEK!

Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de calefacción a medida, incluyendo hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus requisitos experimentales únicos, mejorando la fiabilidad y la eficiencia en entornos hostiles.

Contáctenos hoy para discutir cómo nuestras tecnologías de calefacción compuesta pueden optimizar sus aplicaciones especializadas.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección