En el campo de la metalurgia moderna, los hornos de inducción de media frecuencia desempeñan un papel altamente especializado y crítico. Se utilizan para ejecutar procesos precisos de tratamiento térmico, como el recocido, el temple y el revenido, generando calor directamente dentro del propio metal mediante inducción electromagnética. Este método permite un control excepcional sobre las tasas de calentamiento y enfriamiento, lo que permite a los ingenieros lograr propiedades metalúrgicas específicas y deseadas, como dureza, resistencia y ductilidad en los componentes terminados.

El valor fundamental de un horno de inducción de media frecuencia radica en su capacidad para ofrecer un calentamiento rápido, localizado y altamente repetible. Esta precisión es lo que lo diferencia de los hornos convencionales, lo que lo convierte en la opción superior para aplicaciones de alto rendimiento donde las propiedades del material no son negociables.

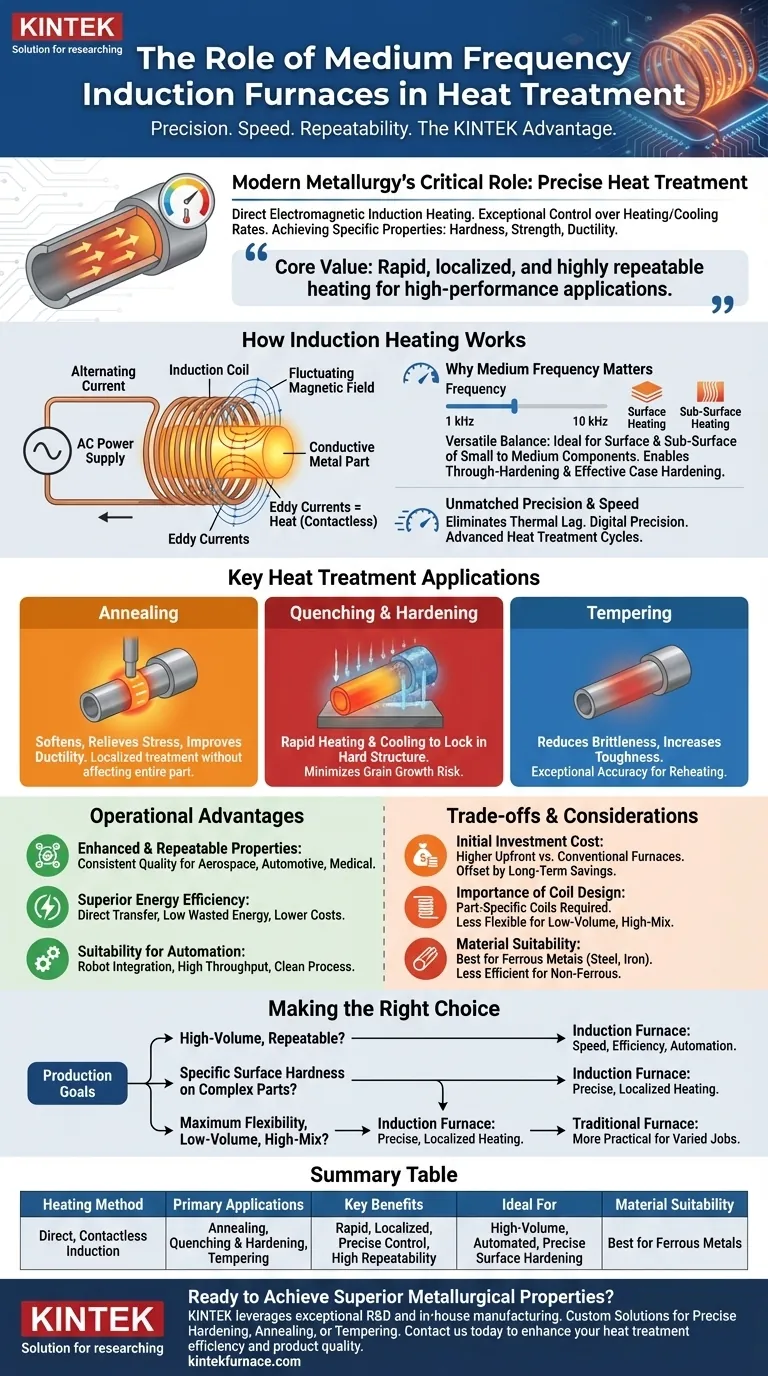

El principio fundamental: cómo funciona el calentamiento por inducción

Para comprender el papel del horno, primero debe comprender su mecanismo. A diferencia de un horno tradicional que calienta el aire alrededor de una pieza, un horno de inducción utiliza un método fundamentalmente diferente y más directo.

El papel de la inducción electromagnética

Una corriente alterna pasa a través de una bobina de cobre, creando un campo magnético fluctuante. Cuando una pieza de metal conductora se coloca dentro de esta bobina, el campo magnético induce corrientes eléctricas (conocidas como corrientes de Foucault) directamente dentro de la pieza.

La resistencia natural del material al flujo de estas corrientes de Foucault genera un calor preciso y rápido. Es un proceso sin contacto donde la pieza se convierte en su propio elemento calefactor.

Por qué "media frecuencia" es importante

La frecuencia de la corriente alterna es un parámetro crítico que determina la profundidad de penetración del calor.

Las frecuencias medias (típicamente de 1 kHz a 10 kHz) proporcionan un equilibrio versátil, lo que las hace ideales para calentar la superficie y la subsuperficie de componentes pequeños a medianos. Esto permite tanto el endurecimiento total de piezas más pequeñas como el endurecimiento por cementación (endurecimiento superficial) efectivo de piezas más grandes.

Precisión y velocidad inigualables

Debido a que el calentamiento ocurre directamente dentro del metal, el proceso es increíblemente rápido y eficiente. Las temperaturas se pueden elevar y controlar con precisión digital, eliminando el retardo térmico asociado con los hornos convencionales. Esta velocidad y control son esenciales para los ciclos avanzados de tratamiento térmico.

Aplicaciones clave del tratamiento térmico

Las capacidades únicas del calentamiento por inducción lo hacen ideal para varios procesos metalúrgicos estándar donde el control es primordial.

Recocido

El recocido es un proceso que ablanda el metal, alivia las tensiones internas y mejora su ductilidad y tenacidad. La inducción permite un recocido muy localizado, tratando solo el área específica de un componente que necesita ser ablandada sin afectar el resto de la pieza.

Temple y endurecimiento

Este proceso implica calentar un metal a una temperatura específica y luego enfriarlo rápidamente (temple) para fijar una estructura cristalina más dura y fuerte. La capacidad de calentamiento rápido de un horno de inducción minimiza el tiempo que la pieza pasa a altas temperaturas, reduciendo el riesgo de crecimiento de grano o descarburación superficial.

Revenido

Después del endurecimiento, un metal a menudo es demasiado quebradizo para un uso práctico. El revenido implica recalentarlo a una temperatura más baja y controlada con precisión para reducir parte de esa fragilidad y aumentar la tenacidad. La excepcional precisión de la temperatura de los sistemas de inducción los hace perfectos para alcanzar el punto de revenido exacto requerido.

Comprensión de las ventajas operativas

La adopción de hornos de inducción de media frecuencia se debe a claros beneficios tanto en la calidad del material como en la eficiencia de la producción.

Propiedades mejoradas y repetibles

La principal ventaja es lograr resultados metalúrgicos superiores. El control preciso sobre el ciclo de calentamiento garantiza que cada pieza se trate de forma idéntica, lo que lleva a una calidad y un rendimiento constantes, lo cual es vital en las industrias aeroespacial, automotriz y médica.

Eficiencia energética superior

Dado que la energía se transfiere directamente a la pieza de trabajo, se desperdicia muy poca energía calentando las paredes del horno o la atmósfera circundante. Esto resulta en un consumo de energía significativamente menor en comparación con los hornos radiantes o de convección, lo que reduce los costos operativos.

Idoneidad para la automatización

La velocidad, precisión y naturaleza limpia del calentamiento por inducción facilitan su integración en líneas de producción automatizadas. Las piezas pueden ser movidas dentro y fuera de la bobina por robots, asegurando un alto rendimiento y minimizando la mano de obra.

Reconociendo las compensaciones y consideraciones

Aunque potente, la tecnología de inducción no es una solución universal. Una evaluación objetiva requiere comprender sus limitaciones.

Costo de inversión inicial

El costo inicial de un sistema de calentamiento por inducción, incluida la fuente de alimentación y las bobinas, suele ser más alto que el de un horno convencional de combustible o resistencia. Sin embargo, esto a menudo se compensa con menores costos operativos a largo plazo.

La importancia del diseño de la bobina

La bobina de inducción debe diseñarse y formarse cuidadosamente para que coincida con la geometría de la pieza de trabajo para un calentamiento eficiente. Esto significa que puede ser necesaria una nueva bobina para cada nuevo diseño de pieza, lo que la hace menos flexible para tiradas de producción de bajo volumen y alta mezcla.

Idoneidad del material

El calentamiento por inducción funciona mejor con materiales eléctricamente conductores, particularmente metales ferrosos como el acero y el hierro. Si bien se puede adaptar para metales no ferrosos como el aluminio o el cobre, generalmente es menos eficiente y puede requerir diferentes frecuencias y niveles de potencia.

Tomar la decisión correcta para su proceso

La selección de la tecnología de calentamiento correcta depende completamente de sus objetivos específicos de producción y material.

- Si su enfoque principal es la producción de alto volumen y repetible: Un horno de inducción es la opción ideal debido a su velocidad, eficiencia energética y facilidad de automatización.

- Si su enfoque principal es lograr una dureza superficial específica en piezas complejas: El calentamiento preciso y localizado por inducción es inigualable para procesos como el endurecimiento por cementación sin distorsionar todo el componente.

- Si su enfoque principal es la máxima flexibilidad para trabajos variados y de bajo volumen: Un horno de lote tradicional de resistencia o gas puede ser más práctico y rentable, ya que no requiere bobinas específicas para cada pieza.

En última instancia, comprender estos principios fundamentales le permite alinear la tecnología adecuada con sus requisitos de ingeniería específicos y sus objetivos de fabricación.

Tabla resumen:

| Aspecto | Ventaja clave |

|---|---|

| Método de calentamiento | Calentamiento directo, sin contacto, mediante inducción electromagnética |

| Aplicaciones principales | Recocido, Temple y Endurecimiento, Revenido |

| Beneficios clave | Calentamiento rápido y localizado, Control excepcional, Alta repetibilidad |

| Ideal para | Producción de alto volumen, Líneas automatizadas, Endurecimiento superficial preciso |

| Idoneidad del material | Mejor para metales ferrosos (acero, hierro); adaptable para no ferrosos |

¿Listo para lograr propiedades metalúrgicas superiores con calentamiento de precisión?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra experiencia en tecnología de inducción de media frecuencia, combinada con sólidas capacidades de personalización profunda, nos permite ofrecer sistemas adaptados a sus requisitos experimentales y de producción únicos, ya sea que necesite procesos precisos de endurecimiento, recocido o revenido.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia de su tratamiento térmico y la calidad de su producto.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuáles son las principales aplicaciones del prensado en caliente al vacío? Crear materiales densos y puros para industrias exigentes

- ¿Qué papel juega la tecnología de prensa caliente al vacío en la industria automotriz? Impulsa las baterías de vehículos eléctricos, la seguridad y la eficiencia

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Cómo garantiza el calentamiento por inducción la precisión en los procesos de fabricación? Logre un control térmico y una repetibilidad superiores

- ¿Cómo afecta el uso del vacío en el prensado en caliente al procesamiento de materiales? Logre materiales más densos, puros y resistentes