En las reacciones químicas, un horno rotatorio actúa como un reactor dinámico de alta temperatura para procesar materiales sólidos. Su función principal es combinar calor intenso con una mezcla mecánica continua, asegurando que las transformaciones químicas como la síntesis, calcinación o pirólisis ocurran de manera uniforme y completa en todo el material a granel.

La idea crucial es que el valor de un horno rotatorio no reside solo en el calor que proporciona, sino en su rotación constante. Este movimiento de volteo garantiza una exposición al calor y una mezcla de reactivos uniformes, lo cual es clave para lograr resultados consistentes en las reacciones químicas de estado sólido.

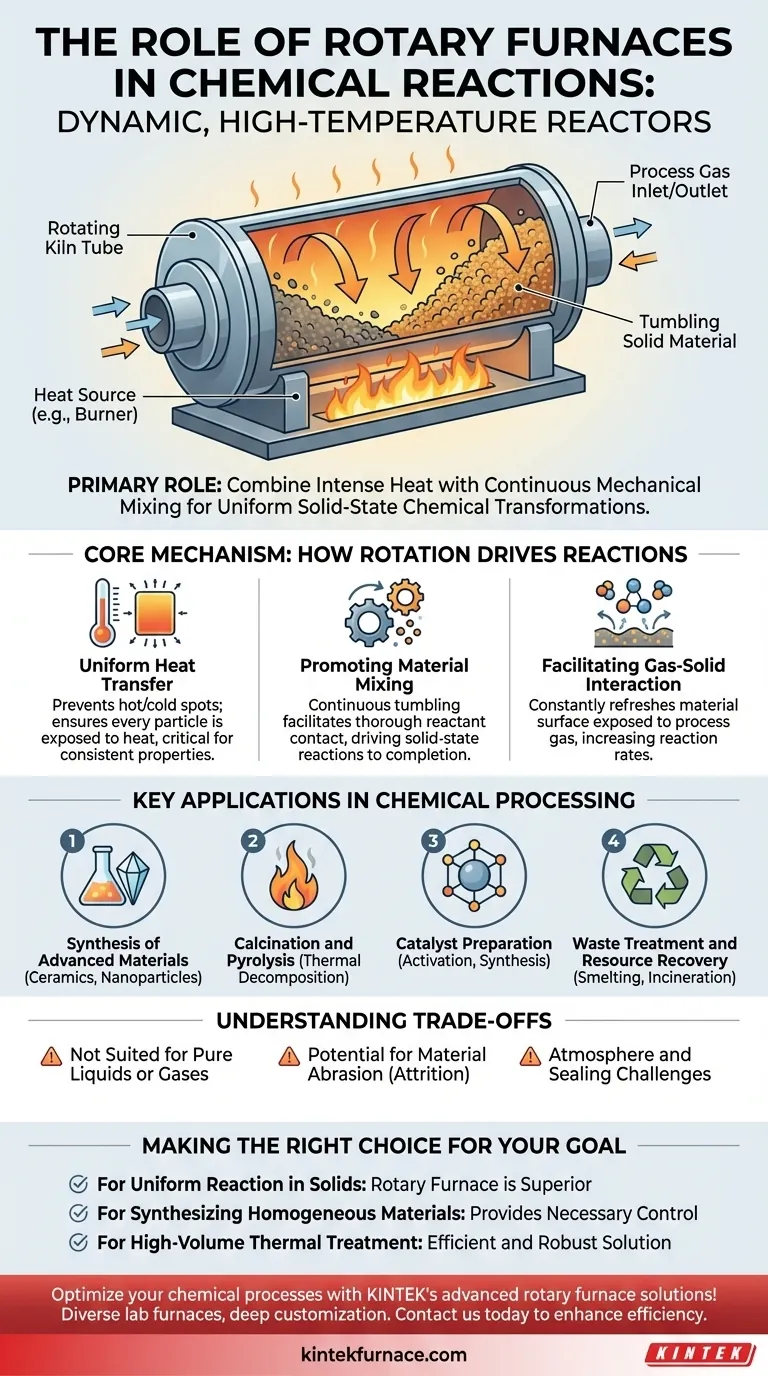

El mecanismo central: cómo la rotación impulsa las reacciones

Un horno rotatorio es fundamentalmente diferente de un horno estático. Su tubo giratorio, o horno, es el motor que facilita resultados químicos específicos al manipular físicamente el material que se procesa.

Garantía de transferencia uniforme de calor

El volteo constante expone cada partícula del material a la fuente de calor y a las paredes calientes del horno. Esto evita la formación de puntos calientes en el exterior y núcleos fríos sin reaccionar dentro del lecho del material.

Esta uniformidad es crítica para reacciones donde el control de la temperatura dicta directamente las propiedades, fase y pureza del producto final.

Promoción de la mezcla de materiales

Para que ocurran las reacciones en estado sólido, los reactivos deben estar en contacto físico cercano. El movimiento en cascada y de rodadura dentro del horno mezcla continuamente los polvos o gránulos.

Esto asegura que los diferentes componentes reaccionen entre sí a fondo, llevando la reacción a su finalización de manera mucho más eficiente de lo que permitiría un proceso estático.

Facilitación de la interacción gas-sólido

Muchos procesos químicos, como la tostación o la calcinación, requieren la interacción entre el material sólido y una atmósfera de gas específica.

La rotación refresca constantemente la superficie del material expuesto al gas del proceso. Esto aumenta drásticamente la velocidad de reacciones como la oxidación, la reducción o la eliminación de compuestos volátiles como el agua y el dióxido de carbono.

Aplicaciones clave en el procesamiento químico

La combinación única de calor y movimiento hace que los hornos rotatorios sean excepcionalmente versátiles. Son una tecnología fundamental en la ciencia de materiales, la metalurgia y las industrias ambientales.

Síntesis de materiales avanzados

Los hornos rotatorios se utilizan para crear nuevos materiales con propiedades químicas y estructurales precisas. Esto incluye la síntesis de cerámicas de alto rendimiento, polvos metálicos para sinterización y materiales avanzados como nanopartículas.

El entorno controlado asegura que el producto final sea homogéneo y cumpla con especificaciones estrictas.

Calcinación y pirólisis

La calcinación es un proceso de calentar un sólido a alta temperatura para provocar un cambio químico o eliminar sustancias volátiles. La pirólisis es la descomposición térmica en ausencia de oxígeno.

Los hornos rotatorios sobresalen en estas tareas, especialmente para materiales granulares o en polvo. Son ampliamente utilizados en el procesamiento químico y para la recuperación de sustancias valiosas de subproductos industriales.

Preparación de catalizadores

El rendimiento de un catalizador químico a menudo depende de su estructura y área de superficie.

El uso de un horno rotatorio permite el tratamiento térmico preciso necesario para activar los catalizadores o sintetizarlos, asegurando propiedades uniformes que son esenciales para su actividad catalítica.

Tratamiento de residuos y recuperación de recursos

En metalurgia y gestión ambiental, los hornos rotatorios son herramientas fundamentales. Se utilizan para fundir metales de minerales, recuperar plomo de la chatarra de baterías e incinerar de forma segura residuos peligrosos.

La naturaleza robusta y la mezcla eficiente de estos hornos los hacen ideales para manejar materiales heterogéneos como chatarra industrial y subproductos.

Comprender las compensaciones

Aunque potentes, los hornos rotatorios no son una solución universal. Comprender sus limitaciones es clave para usarlos eficazmente.

No apto para líquidos o gases

El diseño está optimizado para procesar sólidos, polvos y lodos. No son la herramienta adecuada para reacciones puramente en fase líquida o gaseosa, donde otros tipos de reactores como los CSTR o los lechos empacados son superiores.

Potencial de abrasión del material

La acción de volteo continuo puede ser una desventaja para materiales muy delicados o friables. Este estrés mecánico puede causar la rotura de partículas (atrición), lo que puede ser indeseable para ciertas aplicaciones.

Desafíos en la atmósfera y el sellado

Aunque se puede lograr una atmósfera controlada, mantener un sello perfecto y hermético en un equipo grande y giratorio puede ser más complejo y costoso que con un horno de lote estático. Esto es una consideración para reacciones que requieren atmósferas inertes de pureza extremadamente alta.

Elegir la opción correcta para su objetivo

La selección de un método de procesamiento térmico depende completamente de la forma de su material y del resultado químico deseado.

- Si su enfoque principal es lograr una reacción uniforme en un polvo o gránulo sólido: Un horno rotatorio es la opción superior para asegurar una mezcla completa y una distribución de calor consistente.

- Si su enfoque principal es sintetizar materiales homogéneos como cerámicas o catalizadores: El entorno dinámico de un horno rotatorio proporciona el control necesario para producir materiales con propiedades consistentes.

- Si su enfoque principal es el tratamiento térmico de alto volumen de sólidos a granel o residuos: La capacidad de procesamiento continuo y el diseño robusto de un horno rotatorio industrial lo convierten en la solución más eficaz.

En última instancia, la capacidad única del horno rotatorio para combinar calor con movimiento constante lo convierte en una herramienta indispensable para manipular la química de los materiales sólidos.

Tabla resumen:

| Aspecto | Papel en las reacciones químicas |

|---|---|

| Transferencia de calor uniforme | Evita puntos calientes y núcleos fríos para un control de temperatura consistente. |

| Mezcla de materiales | Asegura un contacto completo de los reactivos para reacciones de estado sólido completas. |

| Interacción gas-sólido | Mejora las velocidades de reacción al refrescar las superficies del material con gases de proceso. |

| Aplicaciones clave | Síntesis, calcinación, pirólisis, preparación de catalizadores y tratamiento de residuos. |

¡Optimice sus procesos químicos con las soluciones avanzadas de hornos rotatorios de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura adaptados para reacciones en estado sólido. Nuestra línea de productos, que incluye hornos rotatorios, de mufla, de tubo, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer precisamente sus necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia y lograr resultados consistentes en sus aplicaciones.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura