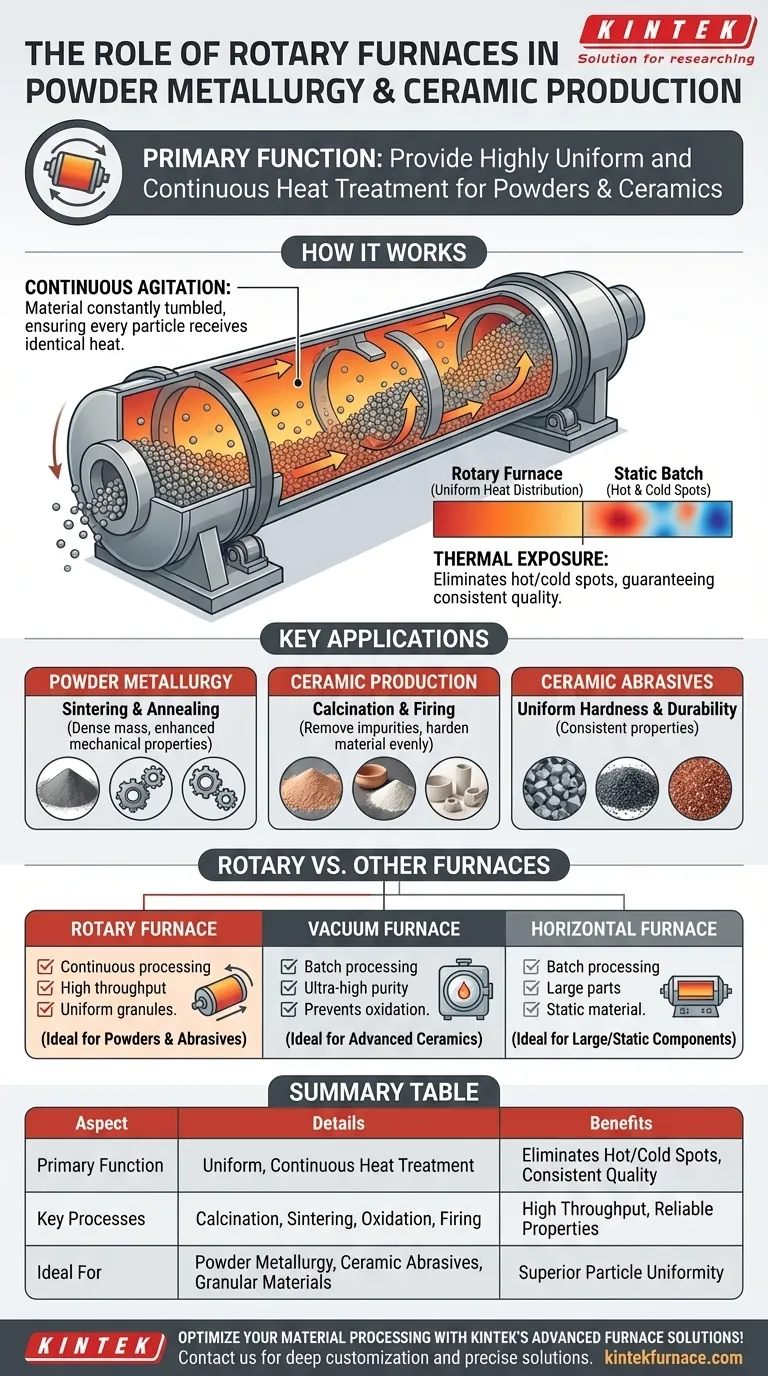

En la metalurgia de polvos y la producción cerámica, los hornos rotatorios cumplen la función crítica de proporcionar un tratamiento térmico continuo y altamente uniforme. Esta capacidad es esencial para procesos como la calcinación, la sinterización y la oxidación, donde una exposición térmica constante en todo el material es necesaria para producir polvos y abrasivos de alta calidad con propiedades predecibles y fiables.

El valor central de un horno rotatorio reside en su movimiento continuo. Al hacer girar constantemente el material, asegura que cada partícula reciba un tratamiento térmico idéntico, eliminando inconsistencias y garantizando una calidad de producto uniforme en entornos de alto rendimiento.

Cómo los hornos rotatorios logran una uniformidad inigualable

El diseño de un horno rotatorio está diseñado específicamente para resolver el desafío del calentamiento inconsistente común en los procesos por lotes estáticos. Su eficacia proviene de un principio mecánico simple pero poderoso.

El principio de agitación continua

Un horno rotatorio consiste en un tambor cilíndrico que gira lentamente. A medida que gira, los accesorios internos, a menudo llamados placas volteadoras o elevadores, recogen continuamente el material del fondo y lo permiten caer en cascada a través de la atmósfera calentada en el interior.

Este levantamiento y volteo constante asegura que ninguna parte del lote de material se sobrecaliente o se subcaliente. Cada partícula se expone a la fuente de calor, la propia pared del tambor, en un ciclo repetitivo y predecible.

Asegurando una exposición térmica consistente

Este movimiento continuo evita la formación de puntos calientes y fríos dentro del lecho del material. El resultado es un perfil térmico excepcionalmente uniforme en todo el lote, lo cual es crítico para lograr propiedades finales consistentes como la densidad, la pureza y la dureza.

Entornos de procesamiento controlados

Los hornos rotatorios modernos permiten un control preciso sobre la atmósfera interna. Esto permite que procesos como la sinterización o la cocción ocurran sin el riesgo de reacciones químicas no deseadas, como la oxidación, que podrían comprometer la pureza y la integridad estructural del material.

Aplicaciones clave en el procesamiento de materiales

El método de calentamiento único de los hornos rotatorios los hace indispensables para varios procesos industriales clave donde la consistencia de partículas o polvos es primordial.

Metalurgia de polvos

En la metalurgia de polvos, los hornos rotatorios se utilizan para procesos como la sinterización y el recocido de polvos metálicos. El calentamiento uniforme ayuda a consolidar los polvos en una masa densa con propiedades mecánicas mejoradas sin fundirlos por completo, un paso crucial en la formación de aleaciones y productos metálicos de alto rendimiento.

Producción cerámica: calcinación y cocción

La calcinación es un proceso de tratamiento térmico utilizado para eliminar impurezas y sustancias volátiles de las materias primas. El calentamiento uniforme de un horno rotatorio asegura que esta purificación sea completa y uniforme, lo cual es fundamental para crear cerámicas de alta pureza. También se utiliza para la cocción, donde la temperatura constante endurece el material de manera uniforme.

Fabricación de abrasivos cerámicos

La producción de abrasivos cerámicos de alta calidad exige propiedades de material excepcionalmente consistentes. El tratamiento térmico uniforme de un horno rotatorio asegura que cada grano abrasivo alcance el mismo nivel de dureza y durabilidad, lo que lleva a un producto final más fiable y eficaz.

Comprendiendo las compensaciones: rotatorios vs. otros hornos

Aunque potentes, un horno rotatorio no es la solución universal para todos los procesos térmicos. La elección óptima depende completamente del material, el proceso y el resultado deseado.

Hornos rotatorios vs. hornos de vacío

Un horno rotatorio es ideal para el procesamiento continuo y de alto rendimiento donde la uniformidad en el material granular es el objetivo principal.

Un horno de vacío, por el contrario, es una herramienta de proceso por lotes. Destaca en la producción de materiales densos y de ultra alta pureza al evitar cualquier contaminación atmosférica. Es esencial para la sinterización de cerámicas avanzadas como el carburo de silicio (SiC) o el nitruro de silicio (Si₃N₄) a una densidad casi teórica para aplicaciones extremas.

Hornos rotatorios vs. hornos horizontales

Los hornos rotatorios son superiores para procesar polvos, gránulos y otros materiales de flujo libre que se benefician de la agitación.

Los hornos horizontales u otros hornos por lotes estacionarios suelen ser más prácticos y rentables para procesar componentes grandes y sólidos o cuando se trabaja con materiales que no pueden ser volteados. Pueden diseñarse para un alto volumen de producción, pero no ofrecen la uniformidad inherente a nivel de partícula de un sistema rotatorio.

Tomando la decisión correcta para su proceso

Seleccionar la tecnología de horno correcta requiere una comprensión clara de su objetivo final. Las compensaciones entre el procesamiento continuo, la pureza del lote y el factor de forma del material son las consideraciones centrales.

- Si su enfoque principal es la producción de alto rendimiento de polvos o abrasivos consistentes: Un horno rotatorio es la opción ideal por su uniformidad de calentamiento inigualable y su funcionamiento continuo.

- Si su enfoque principal es crear cerámicas avanzadas de ultra alta pureza y alta densidad: Se requiere un horno de vacío para lograr el control atmosférico y la integridad del material necesarios.

- Si su enfoque principal es el procesamiento de piezas grandes y estáticas o volúmenes de lotes específicos: Un horno por lotes estacionario a menudo proporciona una solución más práctica y económica.

En última instancia, alinear las fortalezas principales del horno con sus requisitos específicos de material es la clave para lograr resultados óptimos.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Función principal | Proporciona un tratamiento térmico uniforme y continuo para polvos y cerámicas |

| Procesos clave | Calcinación, sinterización, oxidación, cocción |

| Beneficios | Elimina puntos calientes/fríos, asegura una exposición uniforme de las partículas, alto rendimiento |

| Ideal para | Metalurgia de polvos, abrasivos cerámicos, materiales granulares |

| Comparación | Superior para polvos frente a hornos estáticos; vacío por lotes para alta pureza |

¡Optimice su procesamiento de materiales con las avanzadas soluciones de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos rotatorios, de mufla, tubulares, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la eficiencia y la calidad del producto. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de metalurgia de polvos y producción cerámica.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales