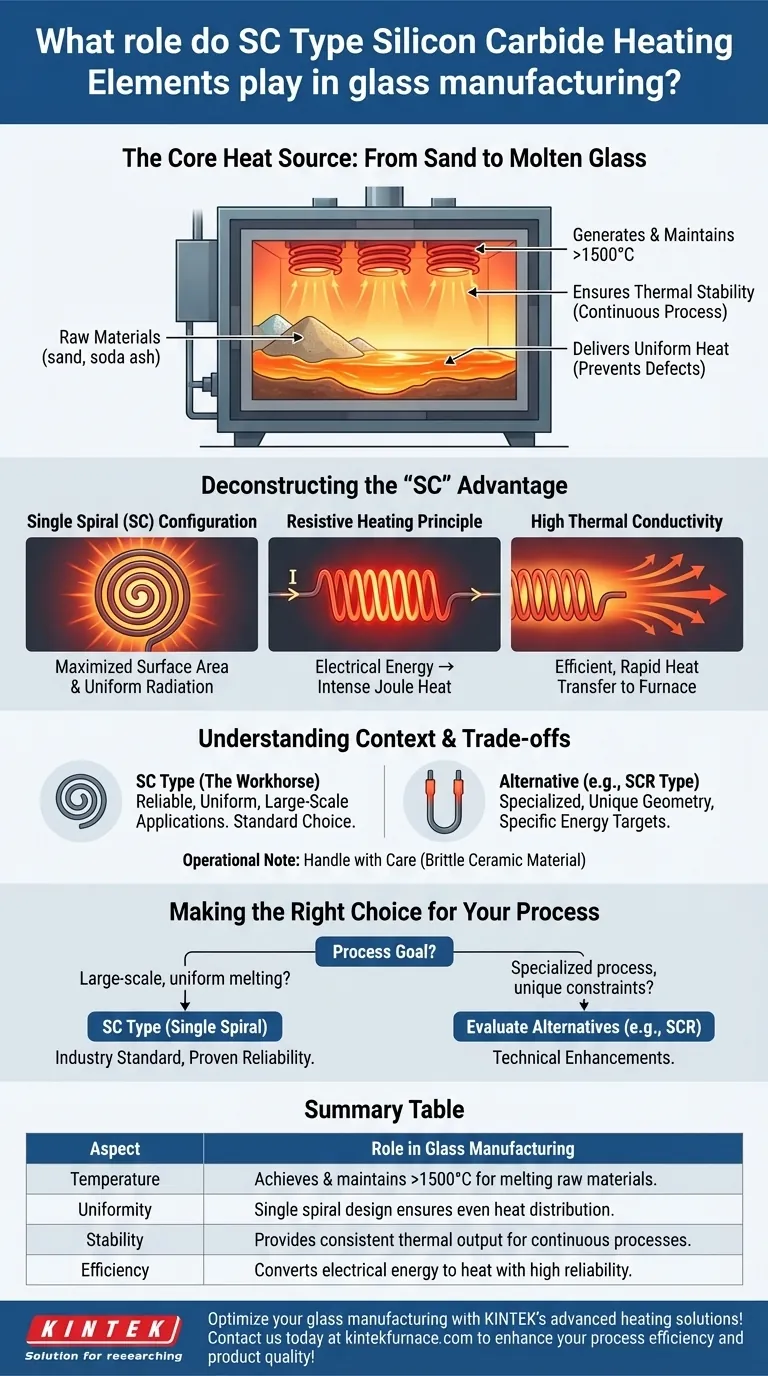

En la fabricación de vidrio, los elementos calefactores de carburo de silicio (SiC) tipo SC sirven como la fuente de calor principal dentro de los hornos industriales. Son responsables de generar y mantener las temperaturas extremadamente altas y estables necesarias para fundir las materias primas en vidrio fundido y mantenerlo maleable para los procesos de conformado. Su diseño específico asegura que este calor se entregue de manera uniforme y eficiente, lo cual es crítico para la calidad del producto final.

La designación "SC" se refiere a la configuración de Espiral Única del elemento. Este diseño es la clave de su rendimiento, permitiéndole entregar el calor uniforme y de alta temperatura requerido para la fusión y el conformado constante del vidrio, convirtiendo directamente la energía eléctrica en energía térmica con alta fiabilidad y control.

El Papel Fundamental: De la Arena al Vidrio Fundido

El viaje desde las materias primas como la arena hasta un producto de vidrio terminado depende completamente de una gestión térmica precisa. Los elementos de SiC tipo SC son la tecnología habilitadora para esta etapa crítica.

Alcanzando Temperaturas Críticas de Fusión

La producción de vidrio requiere temperaturas que a menudo superan los 1500°C (2732°F). El carburo de silicio es un material cerámico capaz de soportar estas condiciones extremas y operar de manera fiable durante períodos prolongados, lo que lo convierte en una opción ideal para el calentamiento de hornos.

Asegurando la Estabilidad Térmica

Los procesos de vidrio fundido pueden ser continuos, funcionando durante días o semanas. La durabilidad inherente de los elementos de SiC proporciona la estabilidad térmica necesaria para mantener una fusión constante, previniendo defectos y asegurando la continuidad del proceso.

La Importancia del Calentamiento Uniforme

Cualquier variación de temperatura dentro del horno puede crear tensiones, burbujas u otras imperfecciones en el producto de vidrio final. El diseño de espiral única y la alta conductividad térmica de los elementos SC trabajan juntos para irradiar calor de manera uniforme, minimizando las diferencias de temperatura en todo el horno.

Deconstruyendo la Ventaja "SC"

La eficacia de estos elementos no es un accidente; es un resultado directo de sus propiedades materiales y diseño físico.

La Configuración de Espiral Única (SC)

La "SC" en el nombre significa Espiral Única. Este diseño maximiza la superficie de radiación de calor del elemento dentro de un factor de forma compacto y robusto, lo que lo hace particularmente efectivo para hornos de caja grandes y de carro comunes en la industria del vidrio.

El Principio del Calentamiento Resistivo

El carburo de silicio tiene una resistencia eléctrica controlada. Cuando una corriente eléctrica alta pasa a través del elemento, esta resistencia hace que se caliente intensamente (un efecto conocido como calentamiento Joule). Esto permite la conversión directa y eficiente de energía eléctrica en energía térmica utilizable.

Alta Conductividad Térmica

Una vez que se genera calor dentro del elemento, la excelente conductividad térmica del material permite que se transfiera y radie eficientemente a la cámara del horno. Esta propiedad es la que asegura que la distribución del calor sea rápida y uniforme.

Comprendiendo las Ventajas y Desventajas y las Alternativas

Si bien el tipo SC es una tecnología dominante, es esencial comprender su lugar dentro del panorama más amplio del calentamiento industrial.

El Tipo SC en Contexto

El elemento SC (Espiral Única) es el caballo de batalla de la industria. Es valorado por su diseño sencillo, fiabilidad y excelente rendimiento en aplicaciones donde una zona de calentamiento grande y uniforme es el requisito principal.

Considerando Alternativas: El Tipo SCR

Existen otras configuraciones, como el tipo SCR. El diseño SCR es a menudo una mejora de una varilla en forma de U, diseñada para demandas técnicas específicas que pueden implicar diferentes perfiles de eficiencia energética o geometrías de horno únicas.

Consideraciones Operativas

Los elementos SC ofrecen beneficios prácticos como un cableado conveniente y un rendimiento predecible. Sin embargo, como componentes cerámicos, son frágiles y requieren un manejo cuidadoso durante la instalación y el mantenimiento para evitar golpes mecánicos o fracturas.

Tomando la Decisión Correcta para su Proceso

La selección de un elemento calefactor debe alinearse con los objetivos y limitaciones específicos de su operación de fabricación de vidrio.

- Si su enfoque principal es la fusión uniforme a gran escala: El tipo SC (Espiral Única) es el estándar de la industria, probado por su fiabilidad y distribución de calor superior en aplicaciones de hornos grandes.

- Si su enfoque principal es un proceso especializado con limitaciones geométricas únicas o objetivos avanzados de eficiencia energética: Es aconsejable evaluar otras configuraciones, como el tipo SCR, que están diseñadas para mejoras técnicas específicas.

En última instancia, comprender los principios de diseño detrás de sus elementos calefactores le permite optimizar el rendimiento del horno y garantizar la calidad del producto final.

Tabla Resumen:

| Aspecto | Papel en la Fabricación de Vidrio |

|---|---|

| Temperatura | Alcanza y mantiene >1500°C para la fusión de materias primas. |

| Uniformidad | El diseño de espiral única asegura una distribución uniforme del calor para prevenir defectos. |

| Estabilidad | Proporciona una salida térmica constante para procesos continuos y a largo plazo. |

| Eficiencia | Convierte la energía eléctrica en calor con alta fiabilidad y control. |

¡Optimice su fabricación de vidrio con las soluciones de calefacción avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras capacidades de personalización profunda garantizan soluciones precisas para sus necesidades experimentales únicas. ¡Contáctenos hoy para mejorar la eficiencia de su proceso y la calidad de su producto!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil