En la fabricación de cerámica y vidrio, los elementos calefactores de carburo de silicio (SiC) son los caballos de batalla industriales responsables de generar el calor intenso, constante y con control preciso requerido para procesos críticos. Son esenciales para transformar materias primas en productos terminados de alta calidad al permitir el conformado, la fusión, el recocido y la solidificación a temperaturas extremadamente altas.

El verdadero valor de los elementos calefactores de carburo de silicio no es solo su capacidad para calentarse. Es su combinación única de propiedades del material —estabilidad a alta temperatura, resistencia al choque térmico e inercia química— lo que les permite proporcionar un calor uniforme y fiable en los entornos duros y exigentes de los hornos.

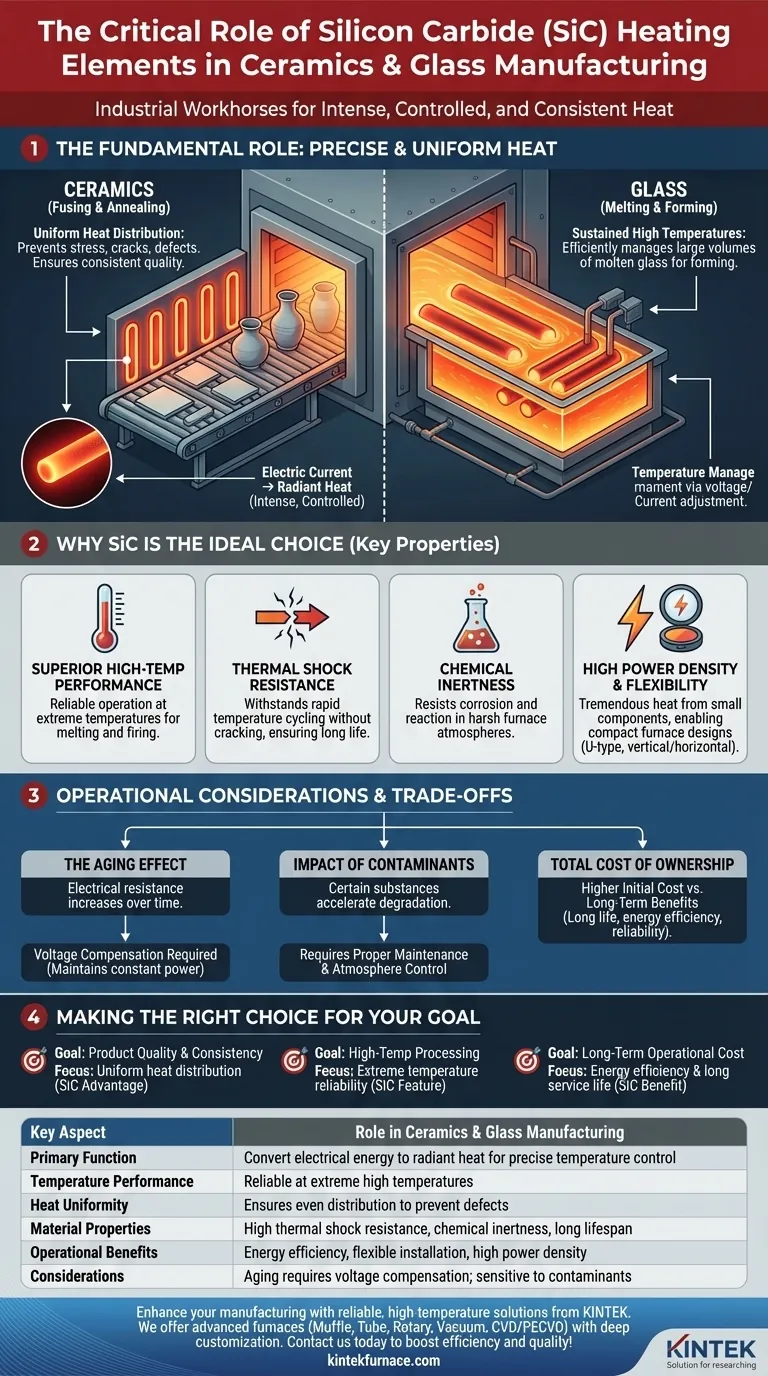

El Papel Fundamental: Calor Preciso y Uniforme

La función principal de los elementos de SiC es convertir la energía eléctrica en calor radiante con un control excepcional. Esta capacidad es fundamental para lograr calidad y consistencia tanto en la producción de cerámica como de vidrio.

Logrando Consistencia en la Cerámica

En la fabricación de cerámica, procesos como la fusión y el recocido exigen una distribución uniforme de la temperatura en todo el producto.

Cualquier variación significativa de la temperatura puede introducir tensiones, grietas u otros defectos, lo que lleva a la falla del producto. Los elementos de SiC irradian calor de manera uniforme, asegurando que toda la pieza cerámica se caliente y enfríe a la velocidad deseada.

Permitiendo el Procesamiento de Vidrio a Alta Temperatura

La producción de vidrio requiere un calor sostenido y extremo para fundir las materias primas y formar el vidrio fundido.

Los elementos de SiC proporcionan las altas temperaturas y la estabilidad necesarias para gestionar grandes volúmenes de vidrio fundido de manera eficiente, haciéndolos indispensables en los hornos de vidrio modernos.

Cómo Operan

El mecanismo es sencillo: se pasa una corriente eléctrica a través de la varilla o espiral de carburo de silicio. La resistencia eléctrica natural del material hace que se caliente intensamente, irradiando energía térmica a la cámara del horno para calentar los objetos objetivo.

La temperatura se gestiona ajustando con precisión el voltaje y la corriente suministrados al elemento.

Por Qué el Carburo de Silicio es la Opción Ideal

Varias propiedades del material distinguen a los elementos de SiC y los hacen excepcionalmente adecuados para estas aplicaciones exigentes. Es la combinación de estos rasgos, no solo uno, lo que los hace tan efectivos.

Rendimiento Superior a Alta Temperatura

El carburo de silicio puede operar de manera fiable a las temperaturas muy altas requeridas para fundir vidrio y cocer cerámicas avanzadas, donde materiales inferiores se degradarían o fallarían rápidamente.

Resistencia al Choque Térmico

Los hornos a menudo se encienden y apagan, creando cambios rápidos de temperatura. La resistencia inherente del SiC al choque térmico evita que se agriete o rompa bajo esta tensión, lo que contribuye a una vida útil operativa larga y fiable.

Inercia Química

Las atmósferas de los hornos pueden contener compuestos volátiles y contaminantes. El SiC es químicamente inerte, lo que significa que resiste la corrosión y la reacción en estos entornos hostiles, asegurando su estabilidad y longevidad.

Alta Densidad de Potencia

Los elementos de SiC pueden producir una tremenda cantidad de calor a partir de un componente relativamente pequeño. Esta alta densidad de potencia permite diseños de hornos más compactos y eficientes, un factor crítico donde el espacio en el piso de la fábrica es limitado.

Instalación Flexible

Los elementos modernos de SiC, como los diseños en forma de U, ofrecen una flexibilidad significativa. Se pueden instalar vertical u horizontalmente, simplificando la construcción del horno y el reemplazo del elemento.

Comprender las Compensaciones Operacionales

Aunque son muy efectivos, los elementos de SiC no están exentos de consideraciones operativas. Comprender estos factores es clave para maximizar su rendimiento y vida útil.

El Efecto de Envejecimiento

Con el tiempo y el uso, la resistencia eléctrica de un elemento de carburo de silicio aumenta gradualmente. Este es un proceso de envejecimiento natural.

Para mantener una salida de potencia y temperatura constantes, el sistema de suministro de energía debe ser capaz de aumentar el voltaje para compensar este cambio en la resistencia.

Impacto de los Contaminantes

Aunque químicamente inerte, ciertas sustancias pueden acelerar la degradación de los elementos de SiC a altas temperaturas. El mantenimiento adecuado del horno y el control de la atmósfera de procesamiento son cruciales para maximizar la vida útil del elemento.

Costo Total de Propiedad

Los elementos de carburo de silicio pueden tener un precio de compra inicial más alto en comparación con algunos elementos metálicos. Sin embargo, su larga vida útil, eficiencia energética y fiabilidad en aplicaciones de alta temperatura a menudo resultan en un menor costo total de propiedad a largo plazo.

Tomando la Decisión Correcta para su Objetivo

Al evaluar sistemas de calefacción, alinee las propiedades de los elementos de SiC con su objetivo de producción principal.

- Si su enfoque principal es la calidad y consistencia del producto: La distribución uniforme del calor del SiC es su ventaja más crítica para prevenir defectos en la cerámica y el vidrio.

- Si su enfoque principal es el procesamiento a alta temperatura (como la fusión de vidrio): La capacidad del SiC para operar de manera fiable a temperaturas extremas es su característica definitoria e innegociable.

- Si su enfoque principal es el costo operativo a largo plazo: La eficiencia energética y la larga vida útil de los elementos de SiC a menudo justifican su inversión inicial y reducen el tiempo de inactividad.

En última instancia, comprender estas propiedades le permite optimizar sus procesos de calentamiento para una mayor eficiencia, calidad y fiabilidad.

Tabla Resumen:

| Aspecto Clave | Función en la Fabricación de Cerámica y Vidrio |

|---|---|

| Función Principal | Convertir energía eléctrica en calor radiante para un control preciso de la temperatura |

| Rendimiento de Temperatura | Opera de manera fiable a temperaturas extremadamente altas (p. ej., para fundir vidrio) |

| Uniformidad del Calor | Asegura una distribución uniforme de la temperatura para prevenir defectos como grietas |

| Propiedades del Material | Alta resistencia al choque térmico, inercia química y larga vida útil |

| Beneficios Operacionales | Eficiencia energética, instalación flexible y alta densidad de potencia |

| Consideraciones | El efecto de envejecimiento requiere compensación de voltaje; sensible a contaminantes |

¿Listo para mejorar su fabricación de cerámica o vidrio con soluciones fiables y de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar sistemas de calefacción avanzados adaptados a sus necesidades. Nuestra línea de productos incluye Hornos Mufla, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos con profundas capacidades de personalización para satisfacer sus requisitos únicos de experimentación y producción. Contáctenos hoy para discutir cómo nuestros elementos calefactores de carburo de silicio pueden impulsar su eficiencia, calidad y rentabilidad.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil