En la fabricación aditiva, un horno de sinterización al vacío es el paso crítico de post-procesamiento que transforma un objeto impreso en 3D frágil y poroso en una pieza final densa y de alto rendimiento. Utiliza una combinación de alta temperatura y un entorno de vacío controlado para eliminar agentes aglutinantes y fusionar polvos metálicos o cerámicos, logrando las propiedades del material requeridas para aplicaciones exigentes.

La función principal de un horno de vacío es perfeccionar lo que la impresora 3D comienza. Convierte una pieza "verde" (un objeto geométricamente correcto pero estructuralmente débil) en un componente completamente denso, fuerte y confiable, listo para su uso en el mundo real.

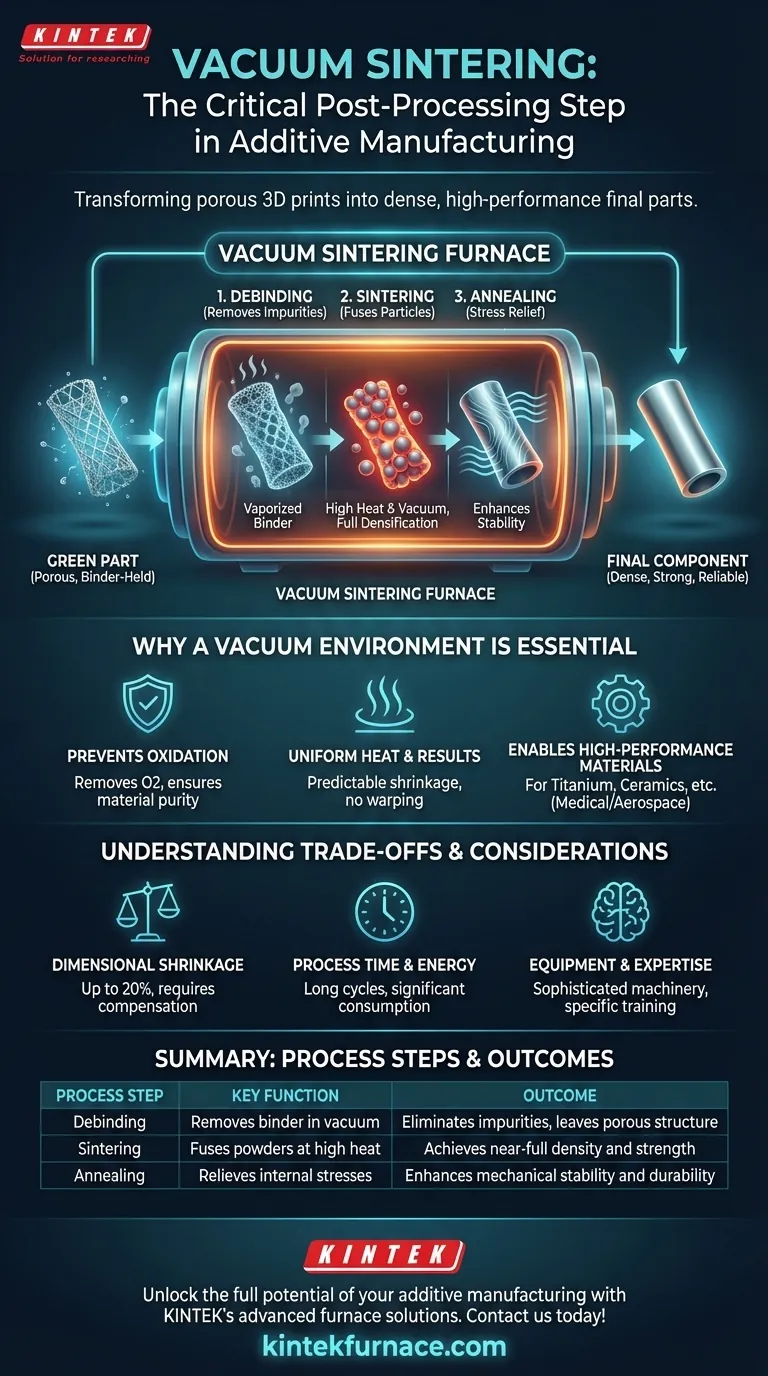

De pieza "verde" a componente final

El camino desde un objeto impreso hasta una pieza funcional implica varios procesos térmicos distintos, la mayoría de los cuales ocurren dentro del horno de vacío. Este entorno controlado es lo que garantiza la calidad final.

El estado "verde" inicial

Después de un proceso de impresión 3D de metal como la inyección de aglutinante (binder jetting), la salida inicial se conoce como pieza "verde". Esta pieza tiene la forma correcta, pero consiste en polvo metálico mantenido unido por un aglutinante polimérico. Es frágil y no tiene ninguna de las propiedades mecánicas de un metal sólido.

Paso 1: Desaglomerado para eliminar impurezas

La primera etapa dentro del horno es el desaglomerado. La pieza se calienta suavemente a una temperatura que vaporiza el material aglutinante. El sistema de vacío luego elimina de forma segura estos vapores, dejando una pieza frágil hecha de polvo metálico poco conectado.

Paso 2: Sinterización para densificación completa

Luego, la temperatura se eleva significativamente, acercándose pero sin alcanzar el punto de fusión del metal. Esto es la sinterización. A esta alta temperatura, las partículas de metal se fusionan, un proceso que elimina los poros entre ellas y densifica la pieza a casi el 100% de su densidad teórica.

Paso 3: Recocido para aliviar el estrés

El mismo horno se utiliza a menudo para un ciclo final de tratamiento térmico, como el recocido. Este proceso alivia las tensiones internas que pueden haberse acumulado durante el rápido calentamiento y enfriamiento de las etapas de impresión y sinterización, mejorando en última instancia la resistencia mecánica y la estabilidad final de la pieza.

Por qué un entorno de vacío es innegociable

Realizar estos procesos de calentamiento en vacío no es opcional; es fundamental para lograr un resultado de alta calidad. Un horno al aire libre arruinaría la pieza.

Prevención de la oxidación y la contaminación

A las temperaturas extremas requeridas para la sinterización, los metales reactivos se oxidarían instantáneamente si se expusieran al aire. Esta oxidación crea una capa débil y quebradiza y compromete la integridad de toda la pieza. El vacío elimina el oxígeno y otros contaminantes atmosféricos, asegurando la pureza del material.

Garantía de calor uniforme y resultados predecibles

El vacío proporciona un entorno de calentamiento muy estable y uniforme. Esta consistencia es crucial para asegurar que la pieza se contraiga de manera predecible y uniforme. Un calentamiento inconsistente provocaría deformaciones, defectos internos y un componente fallido.

Habilitación de materiales de alto rendimiento

Este proceso es esencial para fabricar piezas con materiales de alto rendimiento como titanio, acero inoxidable o cerámicas técnicas como el circonio. Estos materiales se utilizan en aplicaciones críticas como implantes médicos, componentes aeroespaciales e instrumentos de alta precisión, donde la falla del material no es una opción.

Comprensión de las ventajas y desventajas

Si bien es esencial, la integración de la sinterización al vacío en un flujo de trabajo introduce consideraciones específicas que deben gestionarse para tener éxito.

Factor crítico: Contracción dimensional

Durante la sinterización, a medida que la pieza se densifica, se encoge. Esta contracción puede ser significativa (a menudo hasta el 20%), pero es altamente predecible. El modelo 3D inicial debe diseñarse más grande para compensar esta contracción exacta, lo que requiere una ingeniería cuidadosa y conocimientos de ciencia de materiales.

Tiempo de proceso y consumo de energía

El desaglomerado y la sinterización no son procesos rápidos. Un solo ciclo de horno puede llevar muchas horas o incluso días, dependiendo del tamaño y el material de la pieza. Si bien los hornos modernos están diseñados para la eficiencia energética con aislamiento avanzado, aún representan una parte significativa del tiempo total de producción y el costo energético.

Equipos y experiencia

Los hornos de sinterización al vacío son equipos industriales sofisticados y caros. Operarlos correctamente requiere capacitación y experiencia específicas para gestionar los perfiles de calentamiento, los niveles de vacío y los protocolos de seguridad para diferentes materiales.

Tomar la decisión correcta para su objetivo

La integración de la sinterización al vacío es una decisión estratégica basada en los requisitos de su aplicación final. Es la clave que libera todo el potencial de ciertas tecnologías de fabricación aditiva.

- Si su enfoque principal es el máximo rendimiento del material: El desaglomerado y la sinterización al vacío son obligatorios para lograr la densidad, resistencia y pureza requeridas para piezas funcionales de metal y cerámica que soporten cargas.

- Si su enfoque principal es la alta precisión dimensional: Debe calcular y compensar con precisión la contracción del material en su diseño CAD inicial para garantizar que la pieza sinterizada final cumpla con las especificaciones.

- Si su enfoque principal son las piezas de uso final para industrias exigentes: La garantía de calidad proporcionada por un entorno de vacío controlado es esencial para cumplir con los estrictos estándares de los sectores médico, aeroespacial y de instrumentación de alta precisión.

En última instancia, el horno de sinterización al vacío es lo que hace que la inyección de aglutinante de metal (metal binder jetting) y procesos aditivos similares sean viables para producir componentes de calidad de ingeniería real.

Tabla resumen:

| Paso del proceso | Función clave | Resultado |

|---|---|---|

| Desaglomerado | Elimina el material aglutinante en vacío | Elimina impurezas, deja una estructura porosa |

| Sinterización | Fusiona polvos metálicos/cerámicos a alta temperatura | Logra una densidad y resistencia casi completas |

| Recocido | Alivia las tensiones internas | Mejora la estabilidad y durabilidad mecánica |

Desbloquee todo el potencial de su fabricación aditiva con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Nuestros hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y los sistemas CVD/PECVD, respaldados por una profunda personalización, garantizan una sinterización precisa para piezas densas y fiables. Contáctenos hoy para discutir cómo podemos satisfacer sus necesidades experimentales y de producción únicas.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia