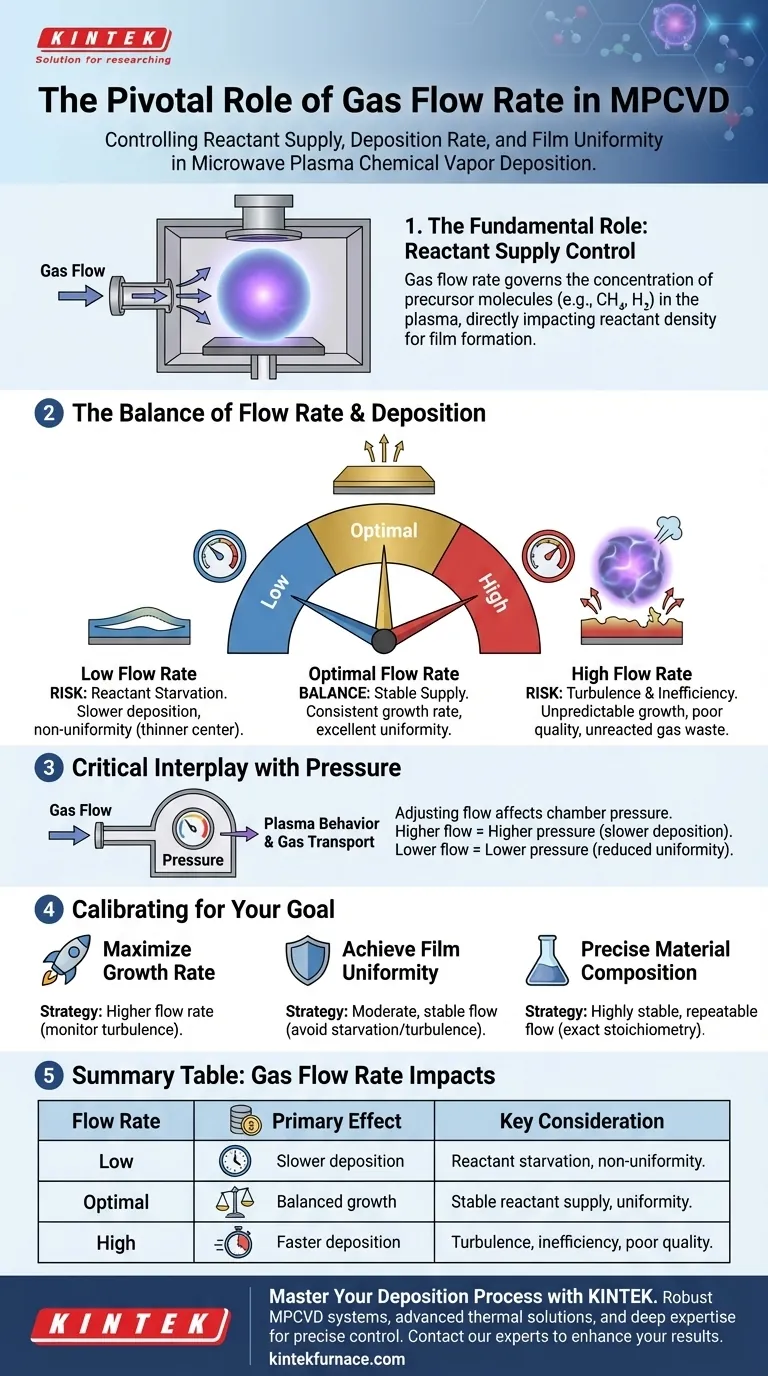

En la Deposición Química de Vapor Asistida por Plasma de Microondas (MPCVD), el caudal de gas es el mecanismo principal para controlar el suministro de precursores reactivos al sustrato. Gobierna directamente la concentración de especies químicas dentro del plasma, lo que a su vez determina la velocidad de crecimiento de la película, su espesor final y su uniformidad en la superficie del sustrato.

El desafío principal del MPCVD no es solo suministrar gas, sino gestionar la concentración y la distribución de especies reactivas en la superficie de crecimiento. El caudal de gas es su control más directo sobre este delicado equilibrio, actuando como la palanca principal para ajustar tanto la velocidad como la calidad de su deposición.

El Papel Fundamental del Flujo de Gas: Controlando el Suministro de Reactivos

Para dominar un proceso MPCVD, debe entender el flujo de gas no como una simple velocidad, sino como un control de la concentración de reactivos. Esta perspectiva es clave para diagnosticar y optimizar sus resultados.

El Concepto de Concentración de Reactivos

El caudal de gas determina el número de moléculas precursoras (como metano e hidrógeno para el crecimiento de diamante) introducidas en la cámara de reacción por unidad de tiempo.

Esto establece directamente la densidad de especies reactivas disponibles en el plasma. Un caudal más alto aumenta esta densidad, proporcionando más materia prima para las reacciones químicas que forman la película.

Impacto en la Tasa de Deposición

La tasa de deposición de la película está fuertemente correlacionada con el caudal.

Un caudal más bajo entrega menos reactivos, lo que inherentemente ralentiza el proceso de crecimiento. Por el contrario, un caudal más alto puede aumentar la tasa de deposición, pero solo hasta cierto punto.

Impacto en la Uniformidad de la Película

La uniformidad se logra cuando los reactivos se distribuyen uniformemente por todo el sustrato.

El caudal es crítico aquí. Una tasa óptima asegura un suministro consistente y estable de reactivos a todas las áreas de la superficie de crecimiento, lo que lleva a un espesor y composición uniformes de la película.

Comprendiendo las Ventajas y Desventajas y los Matices

Simplemente aumentar o disminuir el caudal sin considerar las consecuencias es un error común. El caudal ideal es un equilibrio cuidadosamente calibrado entre factores en competencia.

El Riesgo de Caudales Bajos

Operar con un caudal de gas insuficiente conduce a la "inanición de reactivos".

Esto no solo ralentiza la deposición a niveles imprácticos, sino que también puede causar falta de uniformidad. Los bordes del sustrato pueden consumir los reactivos disponibles antes de que puedan llegar al centro, lo que resulta en una película más delgada en el medio.

El Riesgo de Caudales Altos

Los caudales excesivamente altos también son perjudiciales. Pueden crear turbulencias dentro de la cámara, interrumpiendo la capa límite estable de gas sobre el sustrato.

Esto conduce a un crecimiento impredecible y no uniforme. Además, puede ser ineficiente, ya que los gases precursores no reaccionados son arrastrados fuera de la cámara por la bomba de vacío antes de que tengan la oportunidad de contribuir a la película.

La Interacción Crítica con la Presión

El caudal de gas y la presión de la cámara no son variables independientes; están intrínsecamente vinculados. Aumentar el caudal de gas en la cámara mientras la velocidad de bombeo permanece constante hará que la presión general de la cámara aumente.

La presión en sí misma afecta las características del plasma y el transporte de gas. Una presión más alta puede ralentizar la tasa de deposición, mientras que una presión baja también puede degradar la uniformidad. Por lo tanto, cualquier ajuste al caudal debe considerarse en el contexto de su efecto sobre la presión de la cámara.

Calibrando el Caudal para su Objetivo Específico

El caudal "correcto" no es un número único, sino que depende de su material específico, la geometría del sistema y el resultado deseado. Utilice los siguientes principios como guía.

- Si su objetivo principal es maximizar la tasa de crecimiento: Probablemente operará a un caudal más alto, pero debe monitorear cuidadosamente la uniformidad y dejar de aumentar el caudal antes de que la turbulencia degrade la calidad de su película.

- Si su objetivo principal es lograr la máxima uniformidad de la película: Busque un caudal moderado y estable que proporcione un suministro constante de reactivos sin crear turbulencias o zonas de inanición de reactivos.

- Si su objetivo principal es la composición precisa del material: Su prioridad es un caudal altamente estable y repetible que mantenga la proporción exacta de gases precursores requerida para la estequiometría deseada.

Dominar el caudal de gas transforma su proceso MPCVD de una receta fija en una herramienta de ingeniería controlada con precisión.

Tabla Resumen:

| Caudal de Gas | Efecto Principal | Consideración Clave |

|---|---|---|

| Bajo | Deposición más lenta, riesgo de inanición de reactivos | Puede causar espesor no uniforme (centro más delgado) |

| Óptimo | Tasa de crecimiento equilibrada y excelente uniformidad | Asegura un suministro de reactivos estable y consistente |

| Alto | Deposición más rápida, pero riesgo de turbulencia | Puede conducir a un uso ineficiente del gas y mala calidad de la película |

| Interacción Clave | El caudal y la presión de la cámara están vinculados | Ajustar el caudal afecta la presión, lo que impacta el comportamiento del plasma |

¿Tiene dificultades para optimizar su proceso MPCVD?

El control preciso sobre el caudal de gas es fundamental para lograr películas de diamante uniformes y de alta calidad. En KINTEK, aprovechamos nuestra profunda experiencia en soluciones térmicas avanzadas para proporcionar sistemas MPCVD robustos y soporte experto.

Nuestros Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD están diseñados para una estabilidad y control excepcionales del proceso. Con sólidas capacidades internas de I+D y fabricación, ofrecemos una personalización profunda para satisfacer perfectamente sus requisitos únicos de investigación o producción.

Permítanos ayudarle a dominar su proceso de deposición. Contacte a nuestros expertos hoy para una consulta sobre cómo nuestras soluciones pueden mejorar sus resultados de MPCVD.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿En qué industrias se utiliza comúnmente el sistema de deposición química de vapor por plasma de microondas? Desbloquee la síntesis de materiales de alta pureza

- ¿Cómo se compara el MPCVD con otros métodos CVD como el HFCVD y el soplete de plasma? Descubra una pureza y uniformidad de película superiores

- ¿Cuál es la relación entre la velocidad de crecimiento del diamante y su calidad en el método MPCVD? Equilibrando velocidad y pureza para su aplicación

- ¿Cuáles son las ventajas clave de MPCVD en la síntesis de diamantes? Lograr una producción de diamantes escalable y de alta pureza

- ¿Cómo se utiliza el MPCVD en la fabricación de componentes ópticos de diamante policristalino? Logre un rendimiento óptico superior