En esencia, el aislamiento especializado es el componente crítico que permite que un horno de vacío funcione como un entorno térmico controlado con precisión. Es directamente responsable de mantener la uniformidad de la temperatura dentro de la zona caliente del horno, maximizar la eficiencia energética y proteger la integridad estructural del propio horno del calor extremo.

El papel del aislamiento va mucho más allá de la simple retención de calor. Es el guardián de la integridad del proceso, influyendo directamente en todo, desde la calidad metalúrgica y los costos de energía hasta el tiempo de actividad operativa y la vida útil del horno.

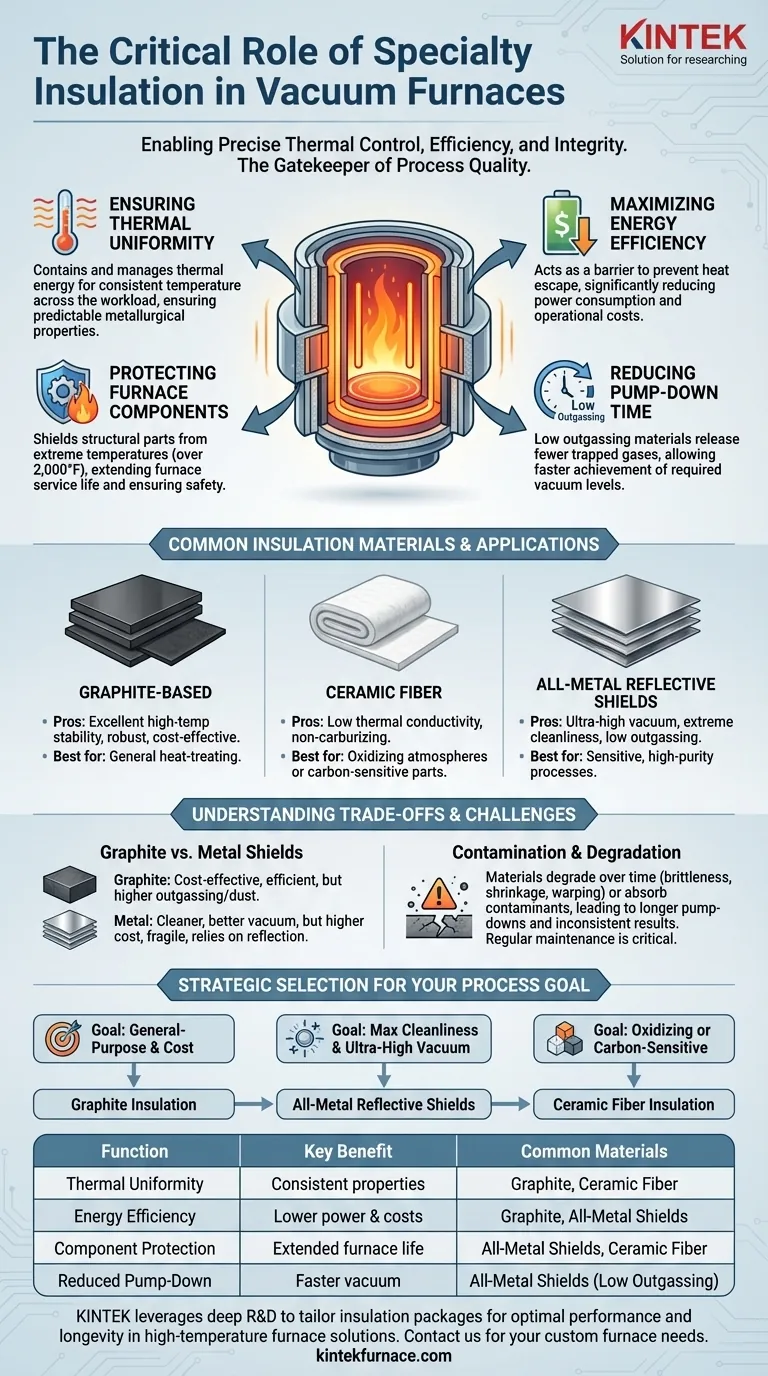

Las funciones principales del aislamiento del horno de vacío

El rendimiento de un horno de vacío se define fundamentalmente por su sistema de aislamiento. Cada función es crítica para lograr un proceso térmico repetible y de alta calidad.

Garantizar la uniformidad térmica

El trabajo principal del aislamiento es contener y gestionar la energía térmica dentro de la zona caliente, el área donde se tratan las piezas.

Al minimizar la pérdida de calor, el paquete de aislamiento garantiza que la temperatura sea constante y uniforme en toda la carga de trabajo. Esta uniformidad es esencial para lograr propiedades metalúrgicas predecibles y consistentes en las piezas terminadas.

Maximizar la eficiencia energética

Un sistema de aislamiento bien diseñado actúa como una barrera, evitando que la energía térmica escape a la carcasa exterior refrigerada por agua del horno, o pared fría.

Esta contención reduce drásticamente la potencia necesaria para alcanzar y mantener la temperatura objetivo. El resultado es un menor consumo de energía, menores costos operativos y menos tensión en los elementos calefactores.

Protección de los componentes del horno

Las temperaturas extremas dentro de una zona caliente, que a menudo superan los 2,000 °F (1,093 °C), dañarían rápidamente los componentes estructurales del horno si no estuvieran protegidos.

El aislamiento protege la cámara de vacío, las entradas de alimentación y otros sistemas críticos de la degradación térmica. Esto prolonga la vida útil del horno y garantiza un funcionamiento seguro.

Reducción del tiempo de evacuación (Pump-Down Time)

Una función clave, y a menudo pasada por alto, del aislamiento de alta calidad es su impacto en el rendimiento del vacío. Los materiales de aislamiento especializados se eligen por sus bajas propiedades de desgasificación (outgassing).

La desgasificación es la liberación de gases y humedad atrapados cuando un material se calienta al vacío. Los materiales con baja desgasificación liberan menos moléculas, lo que permite que las bombas de vacío alcancen el nivel de vacío requerido de manera más rápida y eficiente.

Un vistazo a los materiales de aislamiento comunes

La elección del material de aislamiento depende de la temperatura máxima del horno, el nivel de vacío requerido y la atmósfera de proceso específica.

Aislamiento a base de grafito

El grafito, en forma de tableros rígidos, fieltro suave o obleas compuestas, es el material de aislamiento más común para hornos de vacío.

Ofrece una excelente estabilidad a altas temperaturas, es mecánicamente robusto y proporciona un buen equilibrio entre rendimiento y costo para una amplia gama de aplicaciones generales de tratamiento térmico.

Aislamiento de fibra cerámica

Las fibras cerámicas, como la alúmina, se utilizan en aplicaciones donde la contaminación por carbono del grafito es una preocupación o cuando se opera en atmósferas no carburantes.

Estos materiales ofrecen una conductividad térmica muy baja, pero suelen ser más frágiles y tienen clasificaciones de temperatura máxima más bajas en comparación con el grafito.

Escudos reflectantes totalmente metálicos

En lugar de absorber calor, este tipo de aislamiento utiliza múltiples capas de láminas metálicas reflectantes, generalmente hechas de molibdeno o tungsteno.

Cada capa refleja el calor radiante de vuelta a la zona caliente. Este diseño es ideal para lograr niveles de vacío ultra alto y garantizar una limpieza extrema, ya que los metales tienen propiedades de desgasificación excepcionalmente bajas en comparación con la fibra o el grafito.

Comprensión de las compensaciones (Trade-offs)

Ningún tipo de aislamiento es perfecto para todos los escenarios. Comprender los compromisos es clave para seleccionar el sistema correcto y diagnosticar posibles problemas.

Grafito frente a escudos metálicos

El aislamiento de grafito es generalmente más rentable y térmicamente eficiente en función de la conductividad pura. Sin embargo, puede ser una fuente de polvo de carbono y tiene tasas de desgasificación más altas, lo que puede ser perjudicial para materiales sensibles.

Los escudos totalmente metálicos proporcionan un entorno mucho más limpio y son superiores para aplicaciones de alto vacío. Sus principales desventajas son un mayor costo inicial, mayor fragilidad y un consumo de energía potencialmente mayor debido a su dependencia de la reflexión de la radiación.

El riesgo de contaminación y desgasificación

Con el tiempo, cualquier aislamiento puede absorber humedad o contaminarse con subproductos del proceso.

Cuando se calientan, estos contaminantes se desgasifican, lo que provoca tiempos de evacuación más largos, contaminación del proceso y resultados inconsistentes. Por eso, el mantenimiento adecuado del horno y los purgados periódicos del aislamiento son críticos.

Degradación del material con el tiempo

Todos los materiales de aislamiento se degradan. El grafito puede volverse quebradizo, las fibras cerámicas pueden encogerse y agrietarse, y los escudos metálicos pueden deformarse o volverse quebradizos.

Esta degradación reduce la eficiencia térmica, compromete la uniformidad de la temperatura y puede provocar finalmente la falla del horno si no se monitorea y aborda mediante un reemplazo programado.

Tomar la decisión correcta para su objetivo

Seleccionar el aislamiento correcto es una decisión estratégica basada en los requisitos específicos de su proceso.

- Si su enfoque principal es el tratamiento térmico de propósito general: El aislamiento de grafito ofrece la mejor combinación de durabilidad, rendimiento térmico y rentabilidad.

- Si su enfoque principal es la máxima limpieza o el vacío ultra alto: Los escudos reflectantes totalmente metálicos son la opción superior, a pesar de su mayor costo y fragilidad.

- Si su enfoque principal es el procesamiento en atmósferas oxidantes o para piezas sensibles al carbono: El aislamiento de fibra cerámica proporciona una alternativa necesaria al grafito.

En última instancia, el sistema de aislamiento es la base invisible sobre la que se construye cada ciclo exitoso de horno de vacío.

Tabla de resumen:

| Función | Beneficio clave | Materiales comunes |

|---|---|---|

| Uniformidad térmica | Propiedades metalúrgicas consistentes | Grafito, Fibra cerámica |

| Eficiencia energética | Menor consumo de energía y costos | Grafito, Escudos totalmente metálicos |

| Protección de componentes | Vida útil prolongada del horno | Escudos totalmente metálicos, Fibra cerámica |

| Reducción del tiempo de evacuación | Logro de vacío más rápido | Escudos totalmente metálicos (Baja desgasificación) |

¿Tiene problemas con inconsistencias de temperatura o altos costos de energía en sus procesos térmicos? El sistema de aislamiento correcto es la base de un horno de vacío confiable. En KINTEK, aprovechamos nuestra profunda experiencia en I+D y fabricación interna para proporcionar soluciones avanzadas para hornos de alta temperatura, incluidos hornos de crisol (Muffle), de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestras sólidas capacidades de personalización nos permiten adaptar el paquete de aislamiento y toda la zona caliente a sus requisitos exactos de material y proceso, garantizando un rendimiento, limpieza y longevidad óptimos. Contáctenos hoy (#ContactForm) para discutir cómo podemos diseñar una solución de horno que garantice la integridad y eficiencia de su proceso.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?