En un horno de temple de fondo basculante, el tanque de temple es donde se fija la transformación del material. Ubicado directamente debajo de la cámara de calentamiento, su propósito es contener un medio de temple —típicamente aceite, agua o un polímero— que enfría rápida y uniformemente los componentes calentados. Este enfriamiento extremadamente rápido, habilitado por el mecanismo de "caída", es el paso crítico que determina la dureza, resistencia y estructura interna finales del material.

El verdadero papel del tanque de temple se extiende más allá del simple enfriamiento. Su estrecha integración con el diseño de fondo basculante del horno está diseñada para minimizar el tiempo de transferencia entre el calentamiento y el enfriamiento, lo cual es esencial para lograr las propiedades metalúrgicas específicas requeridas para componentes de alto rendimiento.

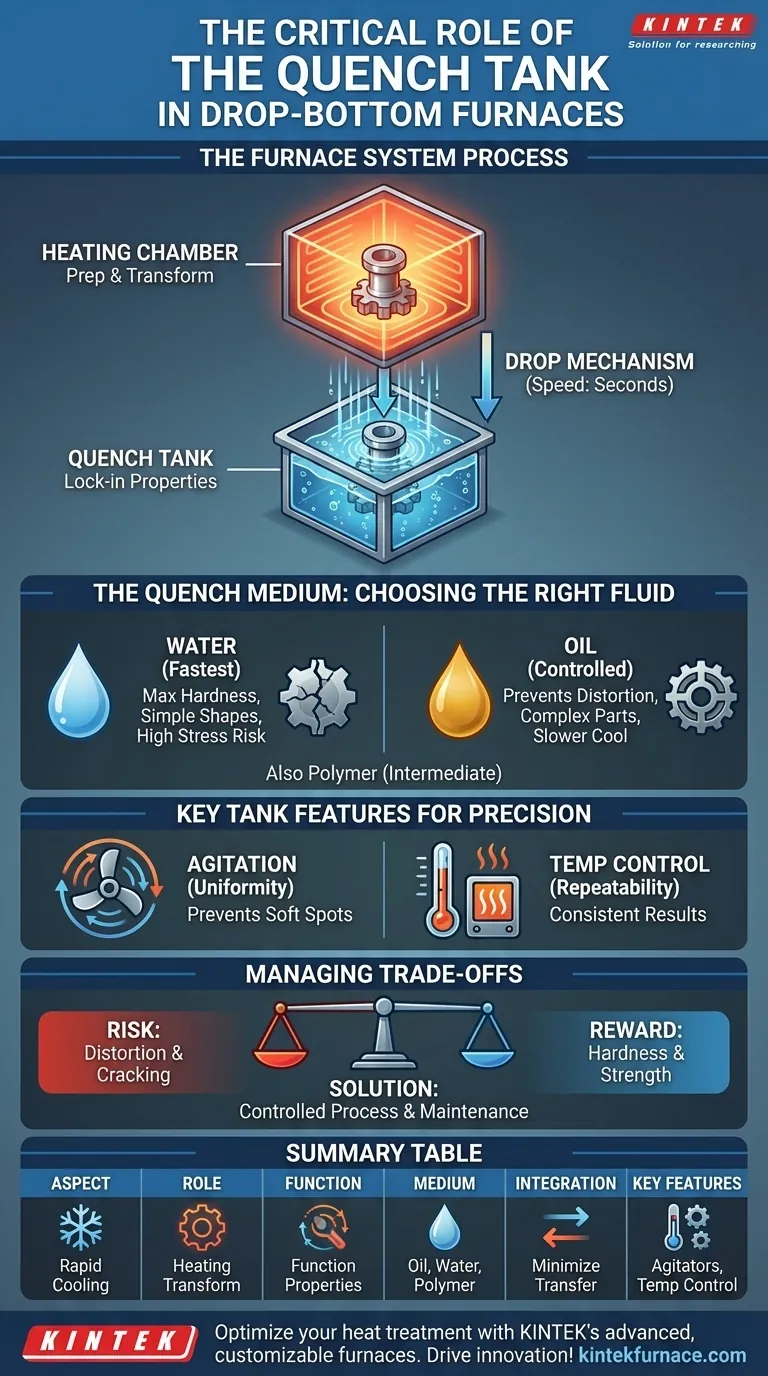

Cómo el Sistema de Horno Logra sus Resultados

Un horno de fondo basculante no es solo una colección de piezas; es un sistema altamente integrado diseñado para la velocidad y la precisión. La función del tanque de temple solo se entiende en el contexto de todo el proceso.

La Cámara de Calentamiento: Preparando el Escenario

El proceso comienza en la cámara de calentamiento. Aquí, los componentes se calientan a una temperatura precisa y se "mantienen" durante una duración específica. Esta fase transforma la estructura cristalina interna del material, preparándolo para el temple.

El Mecanismo de Fondo Basculante: La Clave de la Velocidad

Una vez completado el mantenimiento, el fondo del horno se abre y toda la carga cae en cuestión de segundos. Esta rápida transferencia es la ventaja más importante de este tipo de horno. Minimiza el tiempo que el componente caliente está expuesto al aire, previniendo el enfriamiento y la oxidación no deseados que podrían comprometer el resultado final.

El Tanque de Temple: Fijando las Propiedades

La carga caliente se sumerge inmediatamente en el tanque de temple. La caída de temperatura repentina y drástica obliga a la estructura interna del material a un estado nuevo y endurecido (como la martensita en el acero). La velocidad y uniformidad de este temple dictan directamente las propiedades mecánicas finales, como la dureza y la resistencia a la tracción.

El Papel Crítico del Medio de Temple

El líquido dentro del tanque no es una ocurrencia tardía; es un fluido de ingeniería cuidadosamente seleccionado. La elección del medio y cómo se gestiona son tan importantes como la temperatura del horno.

Agua: El Temple Más Rápido

El agua proporciona la tasa de enfriamiento más rápida posible. Es muy eficaz para lograr la máxima dureza en aceros al carbono simples y aleaciones que son menos propensas a agrietarse. Sin embargo, su severidad puede introducir altas tensiones internas.

Aceite: Un Temple Más Controlado

El aceite enfría las piezas más lentamente que el agua. Este temple "más suave" es esencial para prevenir la distorsión y el agrietamiento en componentes con geometrías complejas, esquinas agudas o alta templabilidad. Reduce el riesgo de choque térmico.

Agitación y Control de Temperatura

Un tanque de temple eficaz no es una piscina estática. Casi siempre incluye agitadores (hélices o bombas) para hacer circular el medio. Esto asegura que el enfriamiento sea uniforme en todas las superficies de la pieza, previniendo puntos blandos. La temperatura del medio de temple en sí también se controla para asegurar que el proceso sea repetible lote tras lote.

Comprender las Compensaciones

El proceso de temple rápido, aunque muy efectivo, conlleva riesgos inherentes que deben gestionarse.

Riesgo de Distorsión y Agrietamiento

El principal desafío en el temple es gestionar el estrés térmico. El mismo enfriamiento rápido que crea dureza también puede hacer que las piezas se deformen, se distorsionen o incluso se agrieten si el proceso no se controla perfectamente. Esta es la razón por la cual seleccionar el medio de temple correcto es tan crítico.

Degradación del Medio y Mantenimiento

Los medios de temple, especialmente el aceite, se degradan con el tiempo. La contaminación con agua, hollín o cascarilla puede alterar drásticamente la velocidad de enfriamiento y provocar resultados inconsistentes. Las pruebas y el mantenimiento regulares del medio de temple son obligatorios para cualquier operación de tratamiento térmico con control de calidad.

Tomar la Decisión Correcta para su Objetivo

La configuración de su proceso de temple debe adaptarse al resultado específico que necesita para sus componentes.

- Si su enfoque principal es la dureza máxima en formas simples: Un temple rápido y agitado con agua es a menudo el camino más directo.

- Si su enfoque principal es prevenir la distorsión en piezas complejas: Un temple controlado con aceite con temperatura y agitación gestionadas es la opción estándar para mitigar el choque térmico.

- Si su enfoque principal es la repetibilidad del proceso para componentes críticos: Debe controlar con precisión la temperatura del medio de temple, el nivel de agitación y la condición química.

En última instancia, el tanque de temple no es un contenedor pasivo; es una herramienta activa y decisiva para controlar el rendimiento final de sus componentes tratados térmicamente.

Tabla Resumen:

| Aspecto | Función del Tanque de Temple |

|---|---|

| Función | Enfría rápidamente los componentes calentados para fijar propiedades del material como dureza y resistencia. |

| Medio | Contiene fluidos de temple (aceite, agua, polímero) para tasas de enfriamiento controladas. |

| Integración | Minimiza el tiempo de transferencia con el mecanismo de fondo basculante para prevenir la oxidación y asegurar la uniformidad. |

| Características Clave | Incluye agitadores y control de temperatura para resultados repetibles y consistentes. |

¡Optimice sus procesos de tratamiento térmico con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos de Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización aseguran una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden elevar el rendimiento de su material e impulsar la innovación en su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros