En esencia, el horno rotatorio es el corazón de la planta de cemento moderna. Es un horno industrial masivo, de rotación lenta, responsable de la transformación química de las materias primas en una nueva sustancia llamada clínker, el componente principal del cemento terminado. Este proceso térmico, conocido como calcinación, es la etapa crucial de "una cocción" en la secuencia de producción de "dos moliendas, una cocción" de la industria.

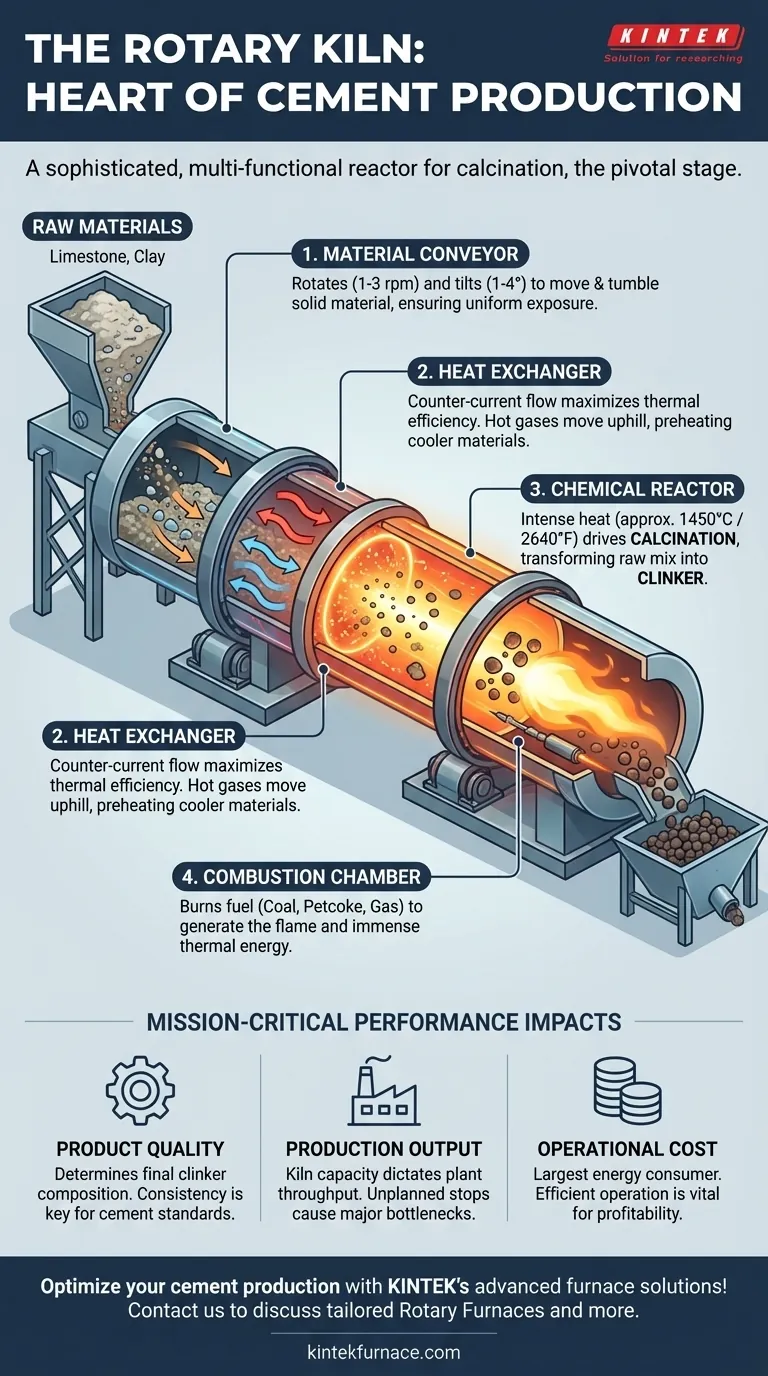

El horno rotatorio es mucho más que un simple calentador. Es un reactor sofisticado y multifuncional donde la transferencia de calor, la reacción química y el transporte de material se controlan con precisión para determinar la calidad final, la producción y el costo de toda la operación de fabricación de cemento.

El horno como sistema multifuncional

Para comprender el papel central del horno, debe verlo no como una sola pieza de equipo, sino como un sistema integrado que realiza cuatro funciones distintas simultáneamente.

El reactor químico

El propósito principal del horno es actuar como un reactor químico. La mezcla cruda, compuesta principalmente de piedra caliza, arcilla y otros materiales, se alimenta al horno y se calienta a temperaturas extremas, típicamente alrededor de 1450°C (2640°F).

Este calor intenso impulsa una reacción química llamada calcinación, descomponiendo las materias primas y haciendo que formen nuevos y complejos compuestos minerales. El resultado de esta transformación es el clínker, un material nodular que forma la base del cemento.

El intercambiador de calor

Un horno rotatorio es un dispositivo de intercambio de calor increíblemente efectivo. Opera según un principio de flujo a contracorriente: la materia prima cae lentamente cuesta abajo mientras los gases calientes de la combustión fluyen cuesta arriba, moviéndose en dirección opuesta.

Este diseño maximiza la eficiencia térmica. A medida que los gases calientes recorren la longitud del horno, transfieren progresivamente su calor al material más frío, asegurando que la energía se utilice de manera efectiva durante todo el proceso.

El transportador de material

El horno es un transportador físico. Se instala con una ligera inclinación con respecto a la horizontal, típicamente inclinada entre 1 y 4 grados.

A medida que el horno gira lentamente (aproximadamente 1-3 revoluciones por minuto), esta inclinación hace que el material sólido se caiga y se mueva gradualmente desde el extremo de entrada superior hasta el extremo de descarga inferior. Esta acción de volteo es crítica, ya que asegura que cada partícula esté uniformemente expuesta a los gases calientes, lo que lleva a una producción de clínker uniforme y consistente.

La cámara de combustión

El propio horno sirve como cámara de combustión donde se quema el combustible, como carbón, coque de petróleo o gas natural, para generar la inmensa energía térmica requerida para el proceso. La llama y los gases calientes producidos aquí son el motor de todo el sistema.

Por qué el rendimiento del horno es de misión crítica

El rendimiento técnico y la estabilidad operativa del horno rotatorio dictan directamente el éxito de toda la planta. Como dice el dicho de la industria, "Mientras el horno gire, habrá decenas de millones", destacando su importancia financiera.

Impacto en la calidad del producto

La composición química final del clínker está determinada por el perfil de temperatura y la cantidad de tiempo que el material permanece en el horno (tiempo de retención). Desviaciones menores en la operación del horno pueden llevar a un clínker mal formado, lo que resulta en cemento de calidad inferior que no cumple con las especificaciones de calidad.

Impacto en la producción

El rendimiento de toda la planta de cemento está limitado por la capacidad de su horno. Cualquier parada no planificada o reducción en la velocidad del horno crea inmediatamente un cuello de botella, deteniendo la producción y causando pérdidas financieras significativas debido a la pérdida de producción.

Impacto en el costo operativo

El horno rotatorio es el mayor consumidor de energía en una planta de cemento, lo que representa una parte masiva del costo de producción. Un horno operado de manera ineficiente desperdicia combustible y aumenta el consumo de energía por tonelada de clínker, erosionando directamente la rentabilidad de la planta.

Tomar la decisión correcta para su objetivo

Comprender la función del horno le permite centrarse en las variables que más importan para su función específica.

- Si su enfoque principal es la ingeniería de procesos: Su objetivo es optimizar el delicado equilibrio entre la tasa de alimentación del material, la velocidad de rotación del horno y la combustión del combustible para maximizar la eficiencia térmica y producir clínker consistente.

- Si su enfoque principal es el mantenimiento y la confiabilidad: La operación continua del horno es primordial; debe asegurar la integridad mecánica del sistema de accionamiento y el revestimiento refractario para evitar fallas catastróficas y costosos tiempos de inactividad.

- Si su enfoque principal es el control de calidad del producto: Debe tratar el horno como la variable principal que influye en la composición química del clínker, monitoreando constantemente sus parámetros para garantizar que el producto final cumpla con las especificaciones.

En última instancia, dominar los principios del horno rotatorio es fundamental para comprender todo el proceso de fabricación de cemento.

Tabla resumen:

| Función | Descripción | Beneficio clave |

|---|---|---|

| Reactor químico | Calienta las materias primas a 1450°C para la calcinación | Forma el clínker, la base del cemento |

| Intercambiador de calor | Utiliza flujo a contracorriente para un calentamiento eficiente | Maximiza el uso de energía térmica |

| Transportador de material | Gira e inclina para mover los materiales | Garantiza una exposición uniforme y una producción consistente |

| Cámara de combustión | Quema combustible para generar altas temperaturas | Impulsa todo el proceso de producción |

¡Optimice su producción de cemento con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios e instalaciones industriales sistemas de hornos de alta temperatura como hornos rotatorios, hornos de mufla, hornos de tubo, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales y de producción únicas, mejorando la eficiencia, la calidad y la rentabilidad. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden transformar sus operaciones.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas