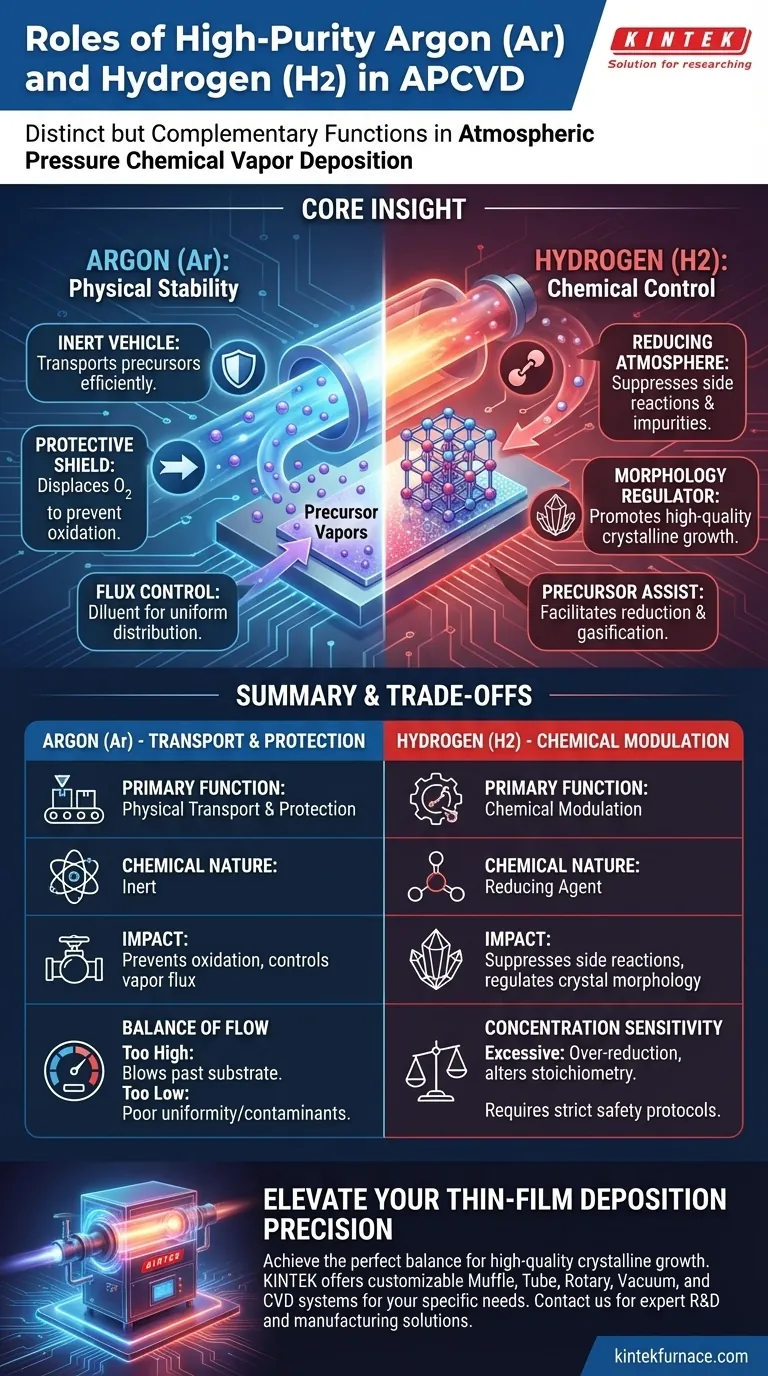

El Argón (Ar) y el Hidrógeno (H2) de alta pureza desempeñan funciones distintas pero complementarias en la Deposición Química de Vapor a Presión Atmosférica (APCVD). El Argón actúa como el principal medio de transporte físico, creando un entorno inerte que transporta los vapores precursores al sustrato, al tiempo que previene la oxidación. El Hidrógeno funciona como un agente químico activo, proporcionando una atmósfera reductora que suprime reacciones secundarias y regula la evolución morfológica de la estructura cristalina final.

Idea Clave: Mientras que el Argón proporciona la estabilidad física necesaria para el transporte de materiales, el Hidrógeno proporciona el control químico requerido para refinar la calidad del cristal. La proporción y el flujo precisos de estos gases determinan la pureza y la integridad estructural de la película depositada.

El Papel del Argón (Ar): Transporte y Protección

El Vehículo Físico Inerte

El Argón funciona como el "vehículo" en el proceso de deposición. Es responsable del transporte de vapores precursores sublimados desde la zona de origen hasta el sustrato aguas abajo.

Mediante un control de flujo preciso, el Argón asegura que los reactivos lleguen a la zona de deposición de manera eficiente. Este flujo determina el gradiente de concentración de reactivos disponibles en la superficie del sustrato.

Prevención de la Oxidación

La principal función química del Argón es su inercia. Crea una atmósfera protectora desplazando el aire y el oxígeno del tubo del horno.

Esto es fundamental para prevenir la oxidación no deseada tanto de los materiales precursores como de la película en crecimiento. Sin este escudo inerte, las altas temperaturas degradarían los materiales antes de que pudiera ocurrir la deposición.

Control del Flujo de Vapor

El Argón también actúa como diluyente. Ajustando la velocidad de flujo, se puede controlar con precisión el flujo de vapor, es decir, la cantidad de material que llega al sustrato por unidad de tiempo.

Esta regulación previene el reflujo de precursores y asegura una distribución uniforme de los vapores, influyendo directamente en la velocidad de crecimiento y la uniformidad de la película.

El Papel del Hidrógeno (H2): Modulación Química

Creación de una Atmósfera Reductora

A diferencia del Argón, el Hidrógeno es químicamente activo. Se introduce para crear una atmósfera reductora dentro de la cámara de reacción.

Este entorno ayuda a suprimir reacciones secundarias no deseadas que podrían introducir impurezas en la película. Esencialmente, "limpia" la vía química, asegurando que la reacción proceda hacia el producto deseado.

Regulación de la Morfología Cristalina

El Hidrógeno desempeña un papel fundamental en la determinación de la forma física y la calidad del producto final. Regula la evolución morfológica de los cristales (como SnSe2 o SnSe).

Al modificar la energía superficial y la cinética de reacción, el Hidrógeno promueve el crecimiento cristalino de alta calidad. Ayuda a definir la textura y la estructura del material depositado, previniendo el crecimiento amorfo o desordenado.

Asistencia en la Reducción de Precursores

En procesos específicos que involucran precursores de óxido (como In2O3), el Hidrógeno ayuda en la reducción y gasificación.

Esto asegura que el precursor se descomponga correctamente para liberar los elementos necesarios para la deposición, facilitando la formación de materiales de fase pura.

Comprensión de los Compromisos

El Equilibrio de las Tasas de Flujo

Si bien el flujo de Argón es necesario para el transporte, una tasa de flujo excesiva puede ser perjudicial. Una alta velocidad puede arrastrar los precursores más allá del sustrato antes de que tengan tiempo de reaccionar y depositarse. Por el contrario, un flujo demasiado bajo puede resultar en una mala uniformidad o en la difusión de contaminantes hacia atrás.

Sensibilidad a la Concentración de Hidrógeno

El Hidrógeno es potente pero debe usarse con moderación. Típicamente, se introduce como una mezcla (por ejemplo, 5% H2 en Ar).

Un exceso de Hidrógeno puede provocar una sobrerreducción del sustrato o del precursor, alterando la estequiometría de la película final. Además, la gestión del Hidrógeno a altas temperaturas introduce complejidades de seguridad que requieren protocolos de manipulación rigurosos en comparación con los gases inertes puros.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su proceso APCVD, alinee su estrategia de gases con sus defectos específicos:

- Si su enfoque principal es la Pureza de Fase: Priorice la estabilidad del flujo de Argón para asegurar la exclusión total de oxígeno y un transporte de precursores consistente.

- Si su enfoque principal es la Calidad del Cristal: Ajuste finamente la concentración de Hidrógeno para regular estrictamente la atmósfera de reacción y mejorar la morfología superficial.

- Si su enfoque principal es la Uniformidad de la Película: Ajuste la tasa de flujo del portador de Argón para modificar el flujo de vapor y el gradiente de concentración a través del sustrato.

El éxito en APCVD se basa en el uso de Argón para estabilizar el entorno y de Hidrógeno para refinar la química.

Tabla Resumen:

| Tipo de Gas | Función Principal | Naturaleza Química | Impacto en el Proceso |

|---|---|---|---|

| Argón (Ar) | Transporte Físico y Protección | Inerte | Previene la oxidación y controla el flujo de vapor/dilución. |

| Hidrógeno (H2) | Modulación Química | Agente Reductor | Suprime reacciones secundarias y regula la morfología cristalina. |

Mejore la Precisión de su Deposición de Películas Delgadas

Lograr el equilibrio perfecto entre el transporte de Argón y la modulación de Hidrógeno es la clave para el crecimiento cristalino de alta calidad. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades específicas de investigación de laboratorio y producción industrial.

Ya sea que esté refinando materiales 2D u optimizando películas semiconductoras, nuestro equipo técnico está listo para ayudarle a configurar el horno ideal para su proceso APCVD.

Contacte a KINTEK Hoy para Personalizar su Solución de Alta Temperatura

Guía Visual

Referencias

- Manab Mandal, K. Sethupathi. In Situ Simultaneous Growth of Layered SnSe<sub>2</sub> and SnSe: a Linear Precursor Approach. DOI: 10.1002/admi.202500239

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las desventajas del método de deposición química de vapor? Altos costos, complejidad y límites de materiales

- ¿Cuál es la función de un sistema CVD en la síntesis de Mn3O4? Domina la nucleación para nanohojas ultrafinas

- ¿Por qué es necesario Ar/H2 para el CVD de seleniuro de cobre? Garantizar una alta pureza y una síntesis uniforme

- ¿Cuáles son las ventajas y desventajas de la deposición química de vapor? Logre una calidad superior de película delgada

- ¿Cuáles son los principios básicos de la CVD? Domina la deposición de películas delgadas para materiales avanzados

- ¿Qué tipos de materiales se pueden sintetizar utilizando hornos de CVD? Descubra películas delgadas de alto rendimiento y nanoestructuras

- ¿Qué avances recientes se han producido en el diseño de sistemas CVD? Explore innovaciones para la investigación y la industria

- ¿Qué materiales se utilizan en la zona caliente de los hornos de CVD? Optimice para pureza, costo y rendimiento