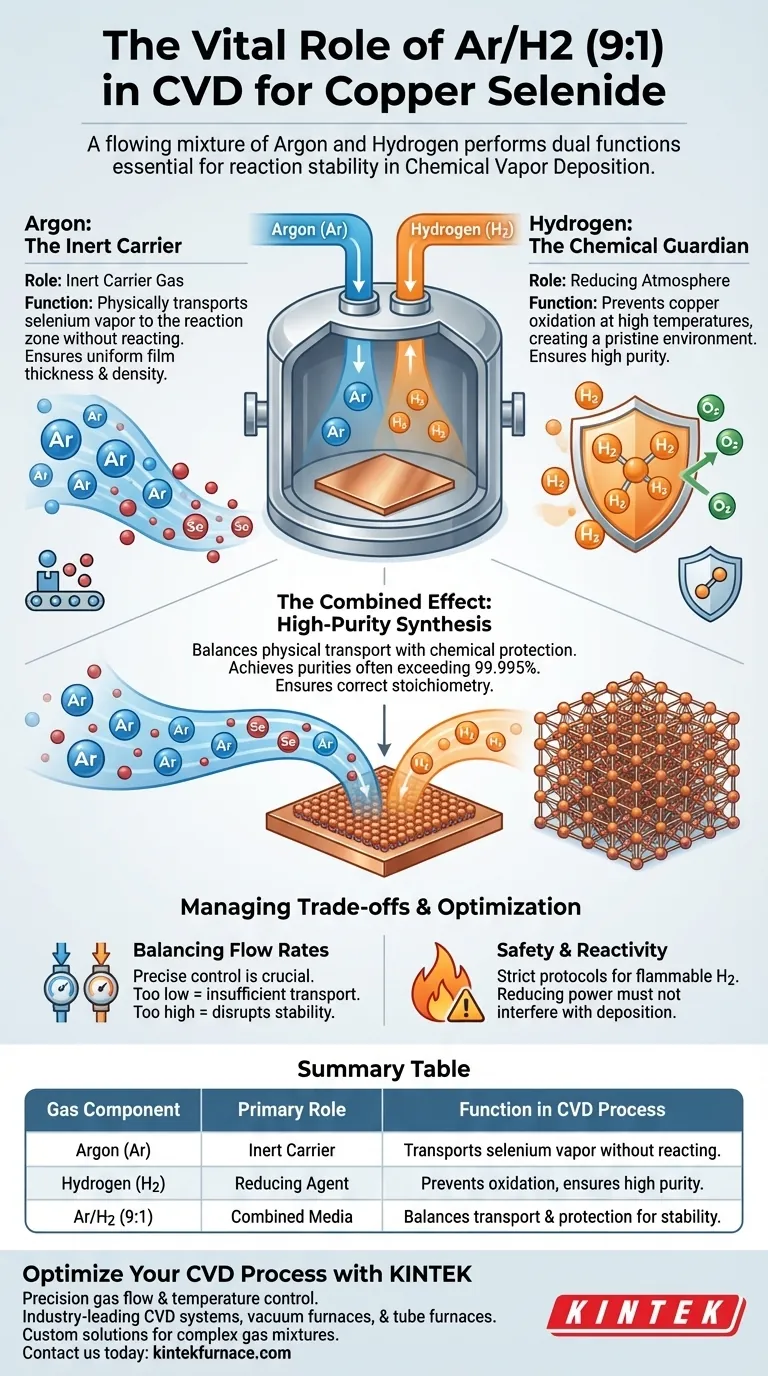

La mezcla fluida de argón e hidrógeno (Ar/H2) realiza dos funciones distintas pero complementarias, esenciales para la estabilidad de la reacción. El argón actúa como mecanismo de transporte físico de los reactivos, mientras que el hidrógeno crea un escudo químico contra las impurezas. Sin esta combinación precisa, la síntesis de seleniuro de cobre puro se vería comprometida por la oxidación y una entrega inconsistente.

El principal desafío en el Depósito Químico en Fase Vapor (CVD) es entregar los reactivos manteniendo un entorno prístino. La mezcla Ar/H2 aborda esto utilizando un portador inerte para mover el vapor de selenio y un agente reductor para prevenir la oxidación del cobre, asegurando que el material final cumpla con los estándares de alta pureza.

La Mecánica de la Mezcla de Gases

La mezcla 9:1 no es arbitraria; representa un equilibrio entre el transporte físico y la protección química. Cada componente aborda un requisito específico del proceso CVD.

Argón: El Portador Inerte

El argón (Ar) sirve como el "vehículo" en este proceso. Su función principal es actuar como gas portador.

Dado que el argón es químicamente inerte, no participa en la reacción en sí. En cambio, crea un flujo constante que transporta el vapor de selenio desde su fuente hasta el sustrato de lámina de cobre.

Este transporte constante asegura que el selenio se entregue de manera uniforme a la zona de reacción, lo cual es vital para lograr un espesor y una densidad de película uniformes.

Hidrógeno: El Guardián Químico

El hidrógeno (H2) sirve como el "escudo". Su función principal es proporcionar una atmósfera reductora.

Los procesos CVD típicamente requieren altas temperaturas para iniciar reacciones químicas. A estas temperaturas elevadas, el sustrato de lámina de cobre es muy susceptible a reaccionar con cualquier oxígeno residual, lo que conduce a la oxidación.

El hidrógeno inhibe esta oxidación. Al reaccionar con posibles oxidantes, mantiene un entorno puro, asegurando que el selenio reaccione directamente con el cobre en lugar de interactuar con óxidos de cobre.

El Resultado: Síntesis de Alta Pureza

El efecto combinado de estos gases influye directamente en la calidad del material final.

Prevención de la Contaminación

Una de las principales ventajas del CVD es la capacidad de producir materiales con una pureza que a menudo supera el 99.995%.

La presencia de hidrógeno es fundamental para mantener este estándar. Si la lámina de cobre se oxidara, se introducirían impurezas y defectos en la red cristalina del seleniuro de cobre.

Asegurar la Estequiometría Correcta

Para que el seleniuro de cobre se forme correctamente, la reacción debe ocurrir entre cobre puro y vapor de selenio.

Al eliminar el oxígeno y prevenir la formación de óxidos, la mezcla de gases asegura que la reacción química siga la vía prevista. Esto permite que el material se conforme homogéneamente al sustrato y alcance una densidad cercana a la teórica.

Comprender las Compensaciones

Aunque es necesario, el uso de esta mezcla de gases específica requiere una gestión cuidadosa de las variables del proceso.

Equilibrio de Caudales

El caudal de la mezcla Ar/H2 debe controlarse con precisión.

Si el caudal es demasiado bajo, el transporte de vapor de selenio puede ser insuficiente, lo que lleva a tasas de crecimiento lentas o a una cobertura desigual. Si el caudal es demasiado alto, puede alterar la estabilidad térmica del sustrato o arrastrar los reactivos antes de que puedan depositarse.

Seguridad y Reactividad

El hidrógeno es altamente inflamable. Aunque es esencial para reducir la oxidación, introducirlo en un horno de alta temperatura requiere estrictos protocolos de seguridad para prevenir la combustión fuera de la zona de reacción controlada.

Además, el poder "reductor" del hidrógeno debe equilibrarse; está destinado a reducir los óxidos, no a interferir con la deposición principal de la estructura de selenuro.

Tomar la Decisión Correcta para su Objetivo

Al optimizar su proceso CVD para seleniuro de cobre, considere cómo sus objetivos específicos influyen en la gestión de esta mezcla de gases.

- Si su enfoque principal es la Pureza: Priorice la concentración de Hidrógeno y asegúrese de que el sistema sea hermético para mantener una atmósfera estrictamente reductora que elimine todos los óxidos.

- Si su enfoque principal es la Uniformidad: Concéntrese en la estabilidad del caudal de Argón para asegurar que el vapor de selenio se transporte uniformemente por toda la superficie de la lámina de cobre.

Al dominar los roles duales de transporte y protección, usted asegura la síntesis de seleniuro de cobre de alta calidad y libre de defectos.

Tabla Resumen:

| Componente del Gas | Rol Principal | Función en el Proceso CVD |

|---|---|---|

| Argón (Ar) | Portador Inerte | Transporta el vapor de selenio al sustrato sin reaccionar. |

| Hidrógeno (H2) | Agente Reductor | Previene la oxidación del cobre y asegura una alta pureza del material. |

| Ar/H2 (9:1) | Medio Combinado | Equilibra el transporte físico con la protección química para la estabilidad. |

Optimice su Proceso CVD con KINTEK

La precisión en el flujo de gas y el control de la temperatura marcan la diferencia entre una ejecución fallida y una síntesis de alta pureza. KINTEK proporciona sistemas CVD, hornos de vacío y hornos de tubo líderes en la industria, diseñados para manejar mezclas de gases complejas como Ar/H2 con absoluta seguridad y precisión.

Respaldado por I+D experto y fabricación especializada, nuestro equipo es totalmente personalizable para satisfacer sus requisitos de laboratorio únicos. Ya sea que esté sintetizando seleniuro de cobre o desarrollando películas delgadas de próxima generación, nuestros sistemas garantizan el calentamiento uniforme y la estabilidad atmosférica que necesita.

¿Listo para mejorar su ciencia de materiales? ¡Contáctenos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Rajesh Rajasekharan, Manikoth M. Shaijumon. Bifunctional Current Collectors for Lean‐Lithium Metal Batteries. DOI: 10.1002/adfm.202502473

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las principales aplicaciones de la CVD en la fabricación de semiconductores? Esencial para construir microchips modernos

- ¿Cuál es la tasa de deposición típica de los hornos CVD?Optimice sus procesos de capa fina

- ¿Qué es la Infiltración Química de Vapor (ICV)? Construir compuestos densos y de alto rendimiento

- ¿Qué tipos de materiales se pueden sintetizar utilizando CVD? Descubra películas de alta pureza para electrónica y más

- ¿Cómo funciona la infiltración química de vapor? Una guía para la fabricación de compuestos de alto rendimiento

- ¿Qué mecanismo de protección proporcionan los recubrimientos nanocristalinos multifuncionales multicapa? Mejora la vida útil a la fatiga del acero

- ¿Cuáles son las principales aplicaciones de los hornos CVD en la fabricación de semiconductores? Esenciales para la deposición de películas de alta pureza

- ¿Cómo actúa el argón como gas portador durante la CVD de aerogeles de BN@PyC? Consejos esenciales para una deposición uniforme