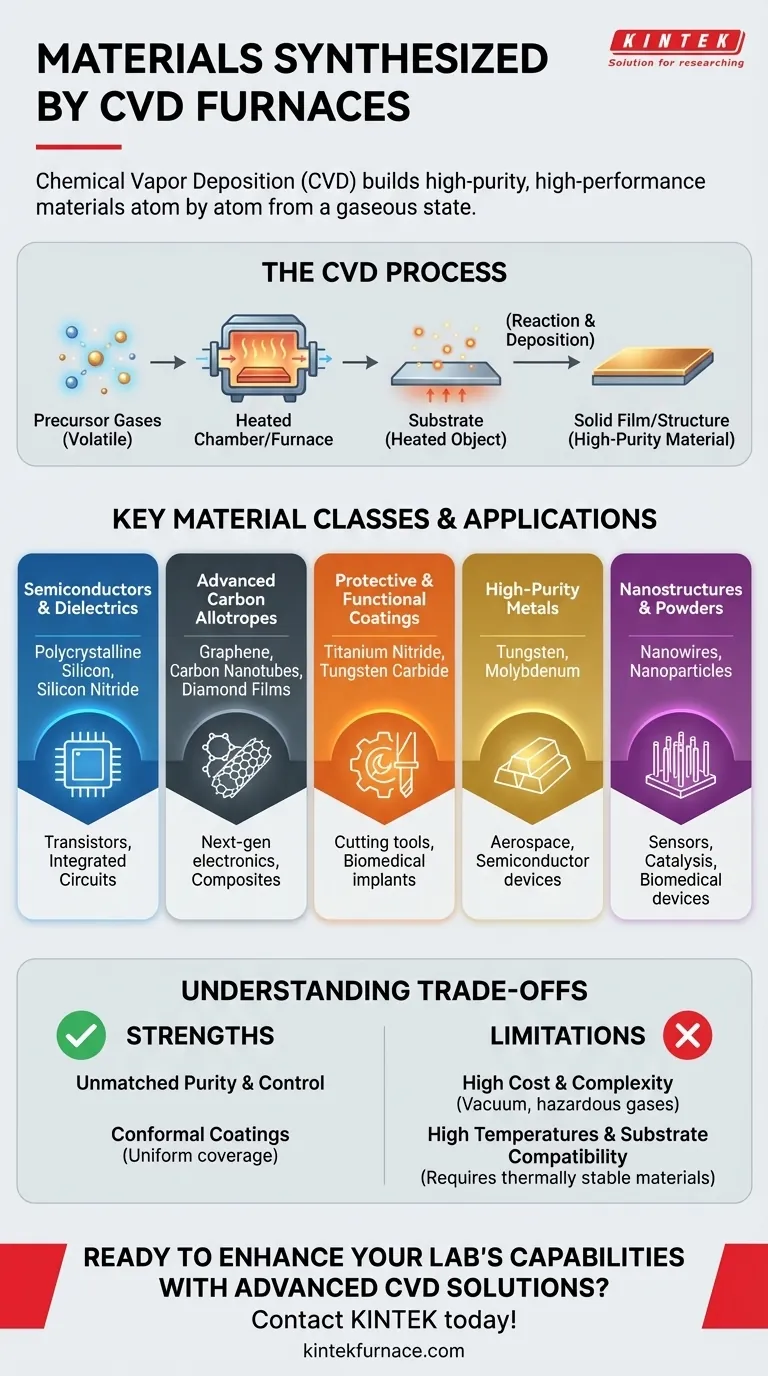

En resumen, un horno de Deposición Química de Vapor (CVD) puede sintetizar una gama excepcionalmente amplia de materiales. Su principal fortaleza radica en la creación de películas delgadas de alta pureza y alto rendimiento, así como nanoestructuras novedosas. Las clases de materiales más comunes incluyen alótropos avanzados de carbono como el grafeno y el diamante, películas semiconductoras como el silicio, y recubrimientos protectores duraderos como carburos y nitruros.

La Deposición Química de Vapor se centra menos en una lista específica de materiales y más en un principio fundamental: construir materiales sólidos, átomo por átomo, a partir de un estado gaseoso. Su versatilidad la convierte en una herramienta fundamental para crear materiales con pureza, estructura y rendimiento controlados con precisión.

El Principio: Construir Materiales de Alto Rendimiento a partir de Gas

Cómo Funciona la CVD

En esencia, la Deposición Química de Vapor implica introducir uno o más gases precursores volátiles en una cámara de reacción que contiene un objeto calentado, conocido como sustrato.

El calor intenso dentro del horno provoca que los gases reaccionen o se descompongan en la superficie del sustrato. Esta reacción química da como resultado la deposición de un material sólido y de alta pureza directamente sobre el sustrato, formando una película delgada o recubrimiento.

Por Qué Este Método es Potente

Este proceso de gas a sólido permite un control increíble sobre las propiedades del material. Al gestionar con precisión la temperatura, la presión y la composición del gas, los ingenieros pueden dictar el grosor, la estructura cristalina, la pureza y la morfología del producto final de una manera que los métodos de fabricación a granel no pueden.

Un Desglose de las Clases Clave de Materiales

La versatilidad de la CVD le permite producir materiales para casi todas las disciplinas de ingeniería avanzada. Estos se pueden agrupar en varias categorías clave.

Películas de Semiconductores y Dieléctricas

Esta es una aplicación fundamental de la CVD. El proceso se utiliza para depositar las capas cristalinas ultrapuras que forman la base de la electrónica moderna.

Los ejemplos clave incluyen silicio policristalino, nitruro de silicio y varios óxidos metálicos utilizados para construir transistores, circuitos integrados y diodos.

Alótropos Avanzados de Carbono

La CVD es un método líder para sintetizar algunos de los materiales más avanzados conocidos. Puede crear estructuras de carbono altamente ordenadas con propiedades excepcionales.

Esta categoría incluye grafeno (láminas de un solo átomo de espesor), nanotubos de carbono y películas de diamante sintéticas, todos utilizados en la electrónica de próxima generación, compuestos y recubrimientos.

Recubrimientos Protectores y Funcionales

La CVD destaca en la creación de recubrimientos duros, densos y resistentes que protegen los componentes subyacentes del desgaste, la corrosión y las temperaturas extremas.

Materiales como el nitruro de titanio, el carburo de tungsteno y otros carburos y nitruros metálicos se depositan sobre herramientas de corte, álabes de turbina e implantes biomédicos para extender drásticamente su vida útil operativa.

Metales de Alta Pureza

El proceso también se puede utilizar para depositar películas metálicas puras, incluidos metales refractarios que tienen puntos de fusión muy altos.

Los ejemplos incluyen tungsteno y molibdeno, que se utilizan en aplicaciones de alta temperatura dentro de las industrias de semiconductores y aeroespacial.

Nanoestructuras y Polvos

Al ajustar los parámetros del proceso, la CVD se puede utilizar para hacer crecer materiales con morfologías a nanoescala específicas en lugar de solo películas planas.

Esto incluye la síntesis de nanocables, nanopartículas y otras estructuras con propiedades eléctricas y catalíticas únicas para su uso en sensores, catálisis y dispositivos biomédicos.

Comprensión de las Compensaciones

Aunque es potente, la CVD no es la opción correcta para todas las aplicaciones. Comprender sus fortalezas y limitaciones específicas es fundamental para tomar una decisión informada.

Fortaleza: Pureza y Control Inigualables

La principal ventaja de la CVD es la capacidad de crear materiales con pureza excepcional y perfección estructural. Dado que el material se construye a partir de una fase gaseosa filtrada, se minimizan los contaminantes. El proceso también crea recubrimientos conformados, lo que significa que puede recubrir uniformemente superficies complejas y no planas.

Limitación: Complejidad del Proceso y Costo

Los sistemas de CVD requieren un entorno de vacío, control preciso de la temperatura y un manejo cuidadoso de los gases precursores, algunos de los cuales pueden ser peligrosos. Esta complejidad hace que el equipo y el proceso en sí sean significativamente más caros que los métodos más simples como la pintura o la galvanoplastia.

Limitación: Altas Temperaturas y Compatibilidad del Sustrato

La CVD es fundamentalmente un proceso de alta temperatura. El sustrato debe ser capaz de soportar la temperatura de deposición sin fundirse, deformarse o degradarse. Esto limita la elección de materiales de sustrato a aquellos que son térmicamente estables, como cerámicas, grafito, aceros para herramientas y aleaciones de alta temperatura.

Tomar la Decisión Correcta para Su Objetivo

Decidir si utilizar CVD depende totalmente de sus requisitos de rendimiento.

- Si su enfoque principal son los productos electrónicos avanzados: La CVD es el estándar de la industria para depositar las películas semiconductoras y dieléctricas esenciales y ultrapuras requeridas para transistores y circuitos integrados.

- Si su enfoque principal es el rendimiento mecánico: La CVD es la mejor opción para aplicar recubrimientos duros, resistentes al desgaste y de baja fricción a herramientas, piezas de motores e implantes médicos.

- Si su enfoque principal es la investigación de materiales: La CVD es una herramienta indispensable para sintetizar y explorar materiales de próxima generación como el grafeno, los nanotubos de carbono y los nuevos nanomateriales.

En última instancia, la CVD es la tecnología fundamental para diseñar materiales con propiedades adaptadas con precisión desde el nivel atómico.

Tabla Resumen:

| Clase de Material | Ejemplos Clave | Aplicaciones Comunes |

|---|---|---|

| Películas de Semiconductor y Dieléctricas | Silicio policristalino, Nitruro de silicio | Transistores, Circuitos integrados |

| Alótropos Avanzados de Carbono | Grafeno, Nanotubos de carbono, Películas de diamante | Electrónica de próxima generación, Compuestos |

| Recubrimientos Protectores y Funcionales | Nitruro de titanio, Carburo de tungsteno | Herramientas de corte, Implantes biomédicos |

| Metales de Alta Pureza | Tungsteno, Molibdeno | Aeroespacial, Dispositivos semiconductores |

| Nanoestructuras y Polvos | Nanocables, Nanopartículas | Sensores, Catálisis, Dispositivos biomédicos |

¿Listo para mejorar las capacidades de su laboratorio con soluciones avanzadas de hornos CVD? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, complementados con una sólida personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté trabajando en electrónica, recubrimientos protectores o investigación de nanomateriales, podemos ayudarlo a lograr una síntesis de materiales superior. Contáctenos hoy para discutir cómo nuestras soluciones pueden impulsar su innovación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico