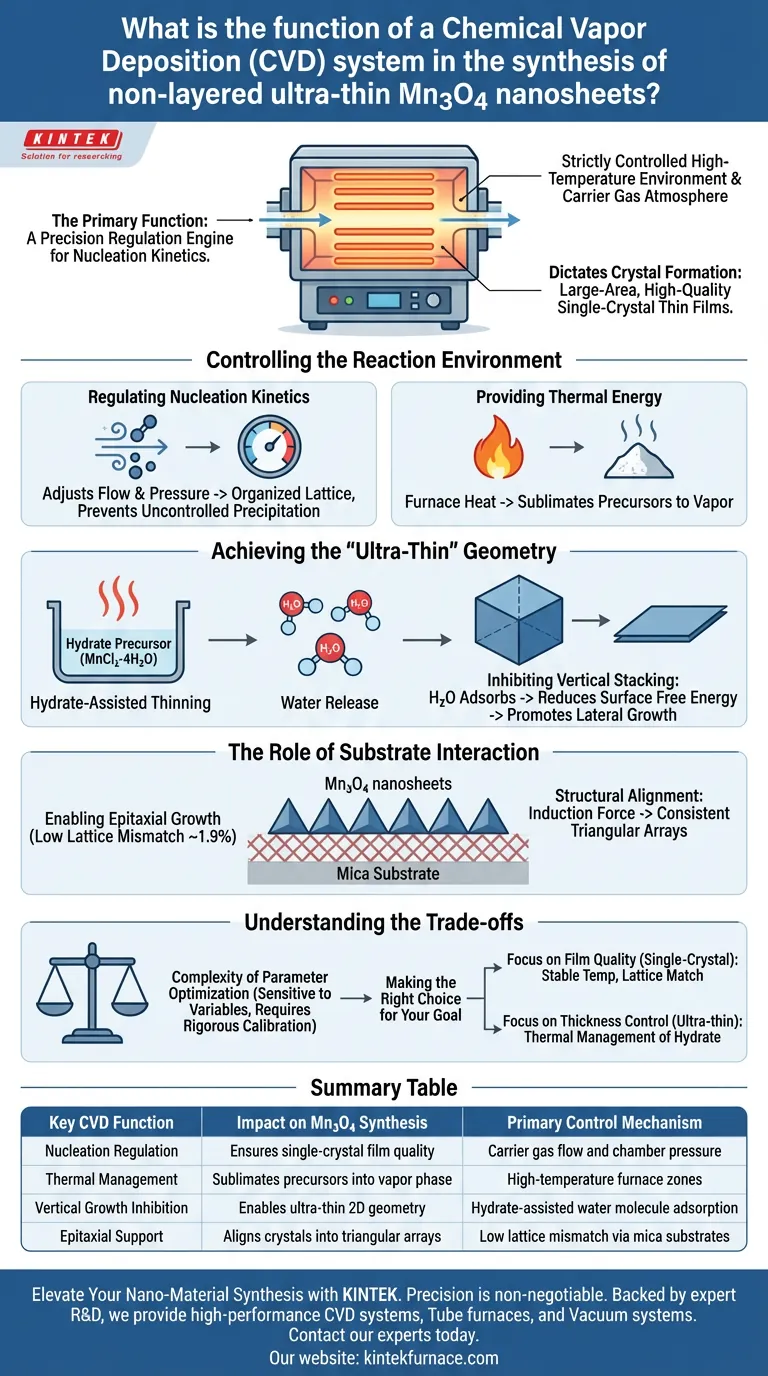

La función principal de un sistema de Deposición Química de Vapor (CVD) es actuar como un motor de regulación de precisión para la cinética de nucleación. Establece el entorno de alta temperatura y la atmósfera de gas portador estrictamente controlados necesarios para el crecimiento de Mn3O4. Al gestionar rigurosamente la temperatura del horno, la presión interna y el flujo de gas precursor, el sistema dicta cómo se forman los cristales, permitiendo la síntesis de películas delgadas monocristalinas de alta calidad y gran área.

El sistema CVD orquesta eficazmente la competencia entre el crecimiento cristalino vertical y lateral. Al mantener condiciones ambientales específicas, obliga a los materiales no laminares como el Mn3O4 a formar láminas atómicamente delgadas en lugar de estructuras a granel.

Control del Entorno de Reacción

Para lograr una síntesis de alta calidad, el sistema CVD debe mantener la estabilidad en varias variables críticas.

Regulación de la Cinética de Nucleación

La función principal del sistema es la gestión de la cinética de nucleación. Al ajustar la tasa de flujo del gas portador y la presión dentro de la cámara, el sistema controla la velocidad a la que las especies reactivas llegan al sustrato.

Esta regulación precisa evita la precipitación incontrolada. En cambio, fomenta un entorno donde los átomos se asientan en una estructura de red organizada, lo que resulta en películas monocristalinas.

Provisión de Energía Térmica

El sistema CVD, específicamente el componente del horno, proporciona la alta energía térmica necesaria para sublimar los precursores. Esto transforma los materiales sólidos de origen en fase de vapor, lo cual es esencial para el transporte a la zona de deposición.

Logrando la Geometría "Ultrafina"

Sintetizar materiales *no laminares* como nanohojas es intrínsecamente difícil porque tienden naturalmente a crecer en cristales tridimensionales a granel. El sistema CVD facilita una estrategia química específica para superar esto.

Adelgazamiento Asistido por Hidratos

El sistema se utiliza para calentar precursores de hidratos, como MnCl2·4H2O. Bajo calentamiento controlado, estos precursores liberan moléculas de agua.

Inhibición del Apilamiento Vertical

Las moléculas de agua liberadas se adsorben en la superficie del material en crecimiento. Este proceso reduce significativamente la energía libre superficial asociada con el crecimiento vertical.

En consecuencia, el sistema crea un entorno donde se inhibe el apilamiento vertical y se promueve el crecimiento lateral (hacia los lados). Este es el mecanismo clave que permite que el Mn3O4 no laminar forme nanohojas con un espesor a nivel atómico.

El Papel de la Interacción con el Sustrato

El sistema CVD no opera de forma aislada; funciona en conjunto con el sustrato para guiar la alineación de los cristales.

Habilitación del Crecimiento Epitaxial

El sistema crea las condiciones necesarias para el crecimiento epitaxial en sustratos como la mica. La mica se utiliza porque tiene una muy baja desadaptación de red (aproximadamente 1.9%) con el Mn3O4.

Alineación Estructural

Debido a la alta compatibilidad estructural mantenida dentro del entorno CVD, el sustrato proporciona una fuerte fuerza de inducción. Esto asegura que las nanohojas se alineen en direcciones específicas, formando arreglos triangulares consistentes.

Comprendiendo las Compensaciones

Si bien el CVD es potente, es muy sensible a las variables del proceso.

Complejidad de la Optimización de Parámetros

El principal desafío es la interdependencia de las variables. Una ligera fluctuación en el flujo del gas portador o una pequeña desviación en la zona de temperatura pueden alterar la cinética de nucleación.

Esta sensibilidad significa que, si bien el sistema ofrece un control preciso, lograr ese control requiere una calibración rigurosa. Si las condiciones específicas "asistidas por hidratos" no se mantienen perfectamente, el material revertirá a su tendencia natural de crecer como un cristal a granel 3D en lugar de una lámina ultrafina.

Tomando la Decisión Correcta para su Objetivo

El éxito en la síntesis de nanohojas de Mn3O4 depende de cómo utilice las capacidades del sistema CVD.

- Si su enfoque principal es la Calidad de Película (Monocristalina): Priorice la estabilidad de la temperatura del horno y la precisión de la coincidencia de red con el sustrato de mica para asegurar una fuerte alineación epitaxial.

- Si su enfoque principal es el Control del Espesor (Ultrafino): Concéntrese en la gestión térmica del precursor de hidrato para asegurar la liberación constante de moléculas de agua, que bloquean eficazmente el crecimiento vertical.

El sistema CVD no es solo un horno; es una herramienta de control cinético que obliga a los materiales no laminares a adoptar una forma bidimensional a través de una regulación ambiental precisa.

Tabla Resumen:

| Función Clave del CVD | Impacto en la Síntesis de Mn3O4 | Mecanismo de Control Principal |

|---|---|---|

| Regulación de la Nucleación | Asegura la calidad de la película monocristalina | Flujo de gas portador y presión de la cámara |

| Gestión Térmica | Sublima los precursores a fase de vapor | Zonas de horno de alta temperatura |

| Inhibición del Crecimiento Vertical | Permite la geometría 2D ultrafina | Adsorción de moléculas de agua asistida por hidratos |

| Soporte Epitaxial | Alinea los cristales en arreglos triangulares | Baja desadaptación de red a través de sustratos de mica |

Eleve su Síntesis de Nano-Materiales con KINTEK

La precisión es innegociable al sintetizar materiales no laminares como el Mn3O4. En KINTEK, entendemos que un sistema CVD es más que un simple horno: es un motor cinético de alto riesgo. Respaldados por I+D experta y fabricación de clase mundial, proporcionamos sistemas CVD, hornos de tubo y sistemas de vacío de alto rendimiento diseñados específicamente para las rigurosas demandas de la ciencia de materiales.

Ya sea que necesite dominar el adelgazamiento asistido por hidratos o lograr un crecimiento epitaxial perfecto, nuestras soluciones personalizables de alta temperatura para laboratorio brindan la estabilidad y el control que su investigación merece.

¿Listo para lograr precisión a nivel atómico? Contacte a nuestros expertos técnicos hoy mismo para discutir los requisitos únicos de su proyecto y descubrir cómo KINTEK puede potenciar su próximo avance.

Guía Visual

Referencias

- Jiashuai Yuan, Wei Liu. Controllable synthesis of nonlayered high-κ Mn3O4 single-crystal thin films for 2D electronics. DOI: 10.1038/s41467-025-56386-9

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo se utilizan los hornos de CVD en la síntesis de nanomateriales? Desbloquee materiales de alta pureza para aplicaciones avanzadas

- ¿Cuál es la función de un sistema de Deposición Química de Vapor de Fuente Líquida (LSCVD)? Síntesis de CNTs de Precisión para Compuestos

- ¿Cuáles son algunas aplicaciones de los hornos CVD en la industria de semiconductores?Deposición de película fina de precisión para chips avanzados

- ¿Cómo contribuye un sistema de Deposición Química de Vapor (CVD) a la síntesis de CNTs de alto rendimiento?

- ¿Cuáles son las funciones principales de un sistema de bomba de alto vacío dentro de un proceso de CVD de grafeno? Garantizar la síntesis de alta pureza

- ¿Qué tipos de materiales son los más adecuados para PVD y CVD? Optimice sus elecciones de deposición de película delgada

- ¿Por qué es fundamental la distribución del flujo de gas en la síntesis de alfa-MnSe por LPCVD? Domina la morfología precisa de las nanosheets

- ¿Cuáles son las principales aplicaciones de la CVD en la fabricación de semiconductores? Esencial para construir microchips modernos