En esencia, la elección entre la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD) está dictada por el estado inicial del material y el compuesto final deseado. PVD se utiliza abrumadoramente para depositar metales puros y dieléctricos simples que parten de un objetivo sólido. En contraste, CVD es el método superior para crear películas compuestas complejas como óxidos, nitruros y carburos a partir de gases precursores reactivos.

La diferencia fundamental no es solo qué se deposita, sino cómo se obtiene. PVD vaporiza físicamente un material sólido, mientras que CVD construye químicamente un material a partir de bloques de construcción gaseosos. Esta distinción rige qué materiales son adecuados para cada proceso.

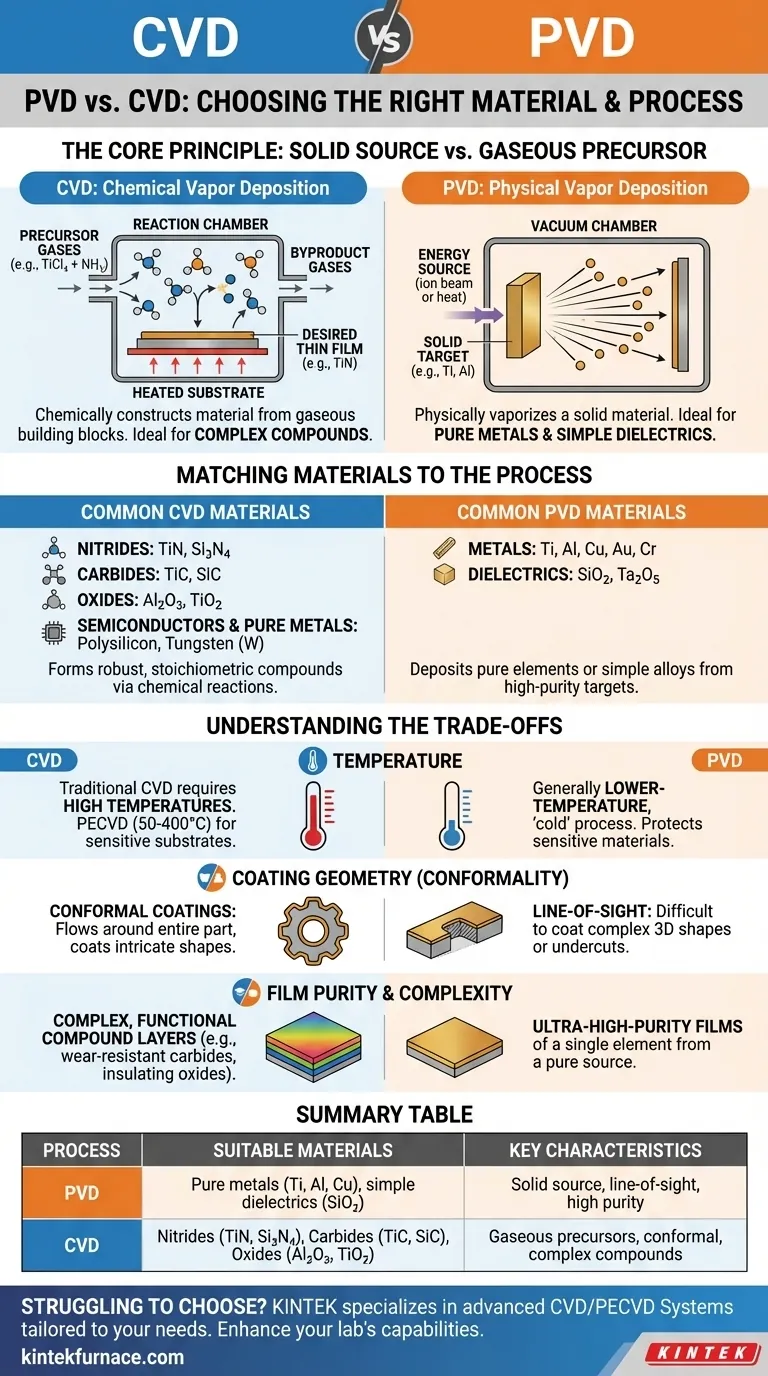

El Principio Fundamental: Fuente Sólida vs. Precursor Gaseoso

La idoneidad de un material para PVD o CVD se reduce al mecanismo fundamental de cada proceso. No son intercambiables; cada uno está diseñado alrededor de un estado de la materia diferente.

Cómo Funciona PVD (Deposición Física)

En PVD, el material que se desea depositar comienza como un objetivo sólido de alta pureza. Este objetivo es bombardeado con energía (por ejemplo, iones en pulverización catódica o calor en evaporación) dentro de una cámara de vacío.

Esta energía desprende o "vaporiza" físicamente los átomos del objetivo sólido, que luego viajan en línea recta para recubrir el sustrato. Esto hace que PVD sea ideal para depositar materiales que son estables y están disponibles en forma sólida.

Cómo Funciona CVD (Reacción Química)

CVD, por otro lado, no utiliza un objetivo sólido. En su lugar, introduce gases precursores específicos en una cámara de reacción que contiene el sustrato.

Cuando estos gases se calientan, reaccionan y se descomponen en la superficie del sustrato, formando la película delgada sólida deseada. Los gases subproductos son luego extraídos. Este proceso permite la creación de compuestos químicos altamente específicos que pueden ser difíciles o imposibles de producir como un objetivo sólido de PVD.

Emparejamiento de Materiales con el Proceso

Basándose en este principio fundamental, la lista de materiales adecuados para cada técnica se vuelve clara y lógica.

Materiales Comunes para PVD

PVD es el proceso preferido para depositar elementos puros o aleaciones simples.

- Metales: Titanio (Ti), Aluminio (Al), Cobre (Cu), Oro (Au), Cromo (Cr)

- Dieléctricos: Dióxido de silicio (SiO₂), Pentóxido de tantalio (Ta₂O₅)

Estos materiales funcionan bien porque pueden fabricarse en objetivos sólidos de alta pureza, y su deposición directa preserva esa pureza en la película final.

Materiales Comunes para CVD

La fortaleza de CVD radica en la formación de compuestos robustos y estequiométricos. Es excepcionalmente versátil debido a la amplia gama de productos químicos precursores disponibles.

- Nitruros: Nitruro de titanio (TiN), Nitruro de silicio (Si₃N₄)

- Carburos: Carburo de titanio (TiC), Carburo de silicio (SiC)

- Óxidos: Óxido de aluminio (Al₂O₃), Dióxido de titanio (TiO₂)

- Semiconductores y metales puros: Polisilicio, Tungsteno (W)

Por ejemplo, para crear una película de Nitruro de Titanio (TiN) con CVD, se podrían usar Tetracloruro de Titanio (TiCl₄) y Amoníaco (NH₃) como gases precursores.

Comprendiendo las Ventajas y Desventajas

Elegir un proceso va más allá del material; implica equilibrar la temperatura, la geometría y las propiedades de la película.

Limitaciones de Temperatura

El CVD tradicional requiere temperaturas muy altas para impulsar las reacciones químicas, lo que puede dañar sustratos sensibles como plásticos o ciertas aleaciones.

PVD es generalmente un proceso de "frío" a baja temperatura. Para aplicaciones sensibles a la temperatura que requieren una película tipo CVD, la CVD Asistida por Plasma (PECVD) es una opción que utiliza plasma para permitir reacciones a temperaturas mucho más bajas (50 °C a 400 °C).

Geometría del Recubrimiento (Conformidad)

Esta es una distinción crítica. PVD es un proceso de línea de visión. El material vaporizado viaja en línea recta, lo que dificulta recubrir uniformemente formas tridimensionales complejas con socavados o superficies internas.

CVD destaca en recubrimientos conformes. Debido a que el gas precursor fluye alrededor de toda la pieza, puede depositar una película uniforme incluso en las geometrías más intrincadas.

Pureza y Complejidad de la Película

PVD es inigualable para crear películas de ultra alta pureza de un solo elemento, ya que se transfieren directamente los átomos de una fuente pura.

CVD es superior para crear capas compuestas específicas, complejas y funcionales, como carburos resistentes al desgaste u óxidos aislantes, donde la composición química precisa es el objetivo.

Tomando la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por su objetivo técnico principal.

- Si su enfoque principal es una película metálica de alta pureza en una superficie simple: PVD es el método más directo y efectivo.

- Si su enfoque principal es un recubrimiento compuesto duro y resistente al desgaste como un nitruro o carburo: CVD es la elección estándar de la industria.

- Si su enfoque principal es recubrir una pieza 3D compleja con una capa uniforme: La excelente conformabilidad de CVD la convierte en la tecnología superior.

- Si su enfoque principal es depositar sobre un sustrato sensible a la temperatura: PVD o una variante de baja temperatura como PECVD es necesaria para prevenir daños.

En última instancia, comprender si su película deseada se construye mejor a partir de una fuente sólida o precursores gaseosos es clave para seleccionar la tecnología de deposición adecuada.

Tabla Resumen:

| Proceso | Materiales Adecuados | Características Clave |

|---|---|---|

| PVD | Metales puros (p. ej., Ti, Al, Cu), dieléctricos simples (p. ej., SiO₂) | Fuente sólida, deposición de línea de visión, alta pureza |

| CVD | Nitruros (p. ej., TiN, Si₃N₄), carburos (p. ej., TiC, SiC), óxidos (p. ej., Al₂O₃, TiO₂) | Precursores gaseosos, recubrimientos conformes, compuestos complejos |

¿Le cuesta elegir el proceso de deposición adecuado para sus materiales? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluidos los sistemas CVD/PECVD, adaptados a sus necesidades únicas. Nuestra I+D experta y la fabricación interna garantizan recubrimientos precisos y eficientes para metales, nitruros, carburos y más. Permítanos ayudarle a mejorar las capacidades de su laboratorio —contáctenos hoy para hablar sobre soluciones personalizadas.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura