En esencia, un horno de Deposición Química de Vapor (CVD) se utiliza en la síntesis de nanomateriales para crear materiales de un rendimiento excepcionalmente puro, como el grafeno y los nanotubos de carbono, a partir de materias primas gaseosas. Proporciona un entorno de alta temperatura y altamente controlado donde se desencadenan reacciones químicas, lo que permite que los átomos se depositen sobre una superficie y se autoensamblen en nanostructures precisas. Este proceso es fundamental para crear componentes para electrónica avanzada, catalizadores y dispositivos biomédicos.

La función clave de un horno de CVD no es solo calentar materiales, sino utilizar esa energía térmica para descomponer gases precursores y depositar sus átomos constituyentes sobre un sustrato, "cultivando" efectivamente un nanomaterial con precisión a nivel atómico.

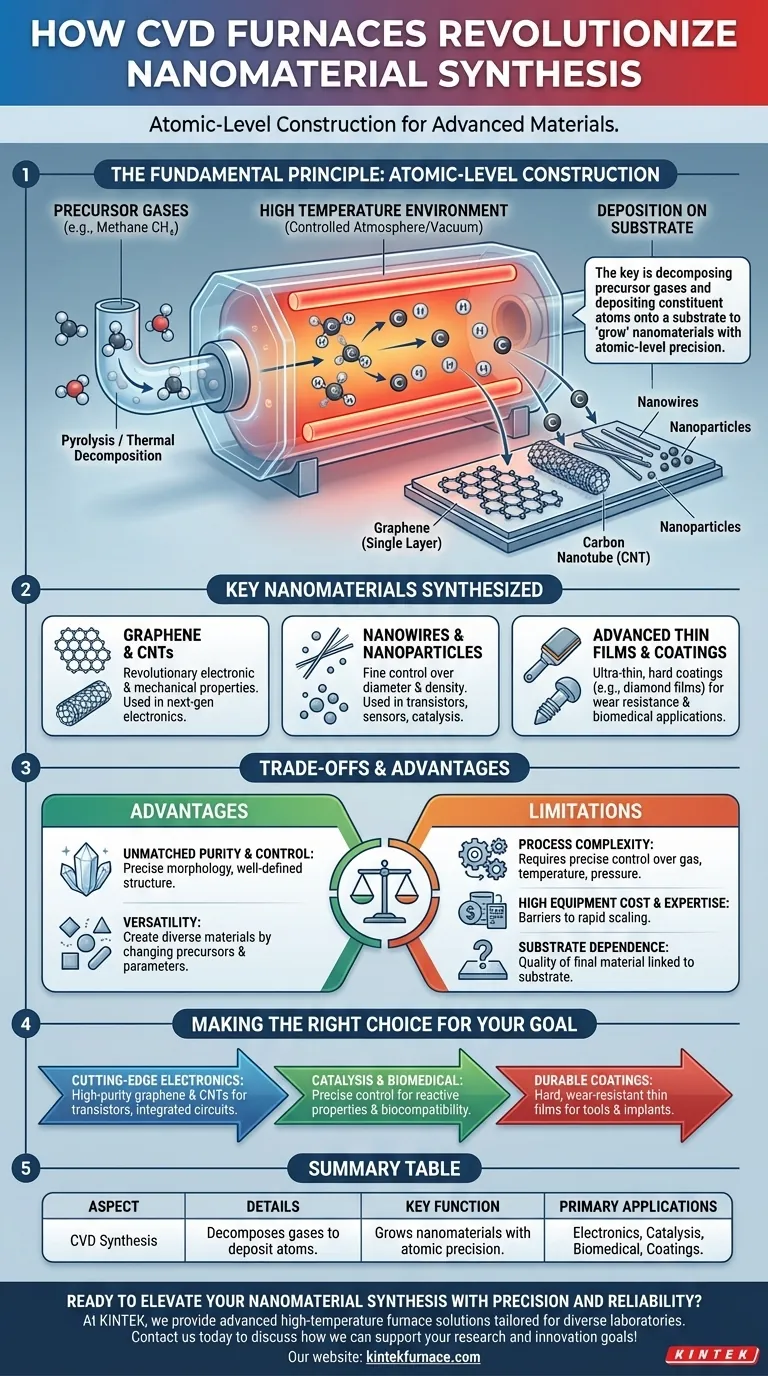

El Principio Fundamental: Cómo la CVD Construye Nanomateriales

Comprender el proceso de CVD es verlo como una forma de construcción a nivel atómico. En lugar de tallar un material, se está construyendo, átomo por átomo.

El Papel de los Gases Precursores

El proceso comienza con gases precursores, que son compuestos volátiles que contienen los elementos necesarios para el material final. Por ejemplo, para crear nanomateriales a base de carbono, a menudo se utiliza un gas como el metano (CH₄) como fuente de carbono.

El Poder de la Alta Temperatura

El horno proporciona la energía crítica, generalmente a temperaturas muy altas, para iniciar una reacción química. Este calor hace que los gases precursores se descompongan en un proceso llamado pirólisis o descomposición térmica, liberando los átomos deseados (por ejemplo, átomos de carbono del metano).

Deposición sobre un Sustrato

Estos átomos liberados viajan a través de la cámara y aterrizan sobre una superficie preparada denominada sustrato. Bajo condiciones controladas con precisión, estos átomos se unen con el sustrato y entre sí, formando una estructura cristalina altamente ordenada, como una sola capa de grafeno o un nanotubo de carbono enrollado.

La Atmósfera Crítica Controlada

Los hornos de CVD son hornos de atmósfera controlada, lo que significa que el ambiente interno está meticulosamente regulado. A menudo operando bajo vacío o llenos de gases inertes, esta atmósfera libre de oxígeno es crucial para prevenir la contaminación y las reacciones secundarias no deseadas, asegurando que el nanomaterial final sea excepcionalmente puro.

Nanomateriales Clave Sintetizados mediante CVD

La versatilidad del proceso CVD permite la creación de una amplia gama de nanomateriales valiosos simplemente cambiando los gases precursores, la temperatura y la presión.

Grafeno y Nanotubos de Carbono (NTC)

Estos son los ejemplos más destacados de nanomateriales sintetizados por CVD. Al descomponer un gas que contiene carbono, los investigadores pueden cultivar una sola capa atómica de carbono (grafeno) sobre un sustrato o fomentar que forme cilindros sin costuras (nanotubos de carbono), ambos con propiedades electrónicas y mecánicas revolucionarias.

Nanohilos y Nanopartículas

Al utilizar diferentes precursores, se pueden cultivar otras estructuras. Por ejemplo, se pueden utilizar gases que contienen silicio para cultivar nanohilos de silicio para su uso en transistores y sensores. El proceso permite un control fino sobre el diámetro, la longitud y la densidad de estos hilos.

Películas Delgadas y Recubrimientos Avanzados

Las aplicaciones se extienden más allá de las nanoestructuras independientes. La CVD es un método principal para depositar recubrimientos duros ultradelgados como películas de diamante sobre herramientas de corte o capas resistentes al desgaste en implantes biomédicos. Estas películas son técnicamente nanomateriales debido a su espesor y estructura controlados a escala nanométrica.

Comprensión de las Compensaciones y Ventajas

Aunque potente, la CVD es una técnica sofisticada con fortalezas y limitaciones específicas que determinan su idoneidad para una aplicación determinada.

Ventaja: Pureza y Control Inigualables

La mayor fortaleza de la CVD es la capacidad de producir materiales con una pureza extremadamente alta y una estructura cristalina bien definida. Este control sobre la morfología y el tamaño es lo que hace que los nanomateriales resultantes sean tan valiosos para aplicaciones de alto rendimiento en electrónica y catálisis.

Ventaja: Versatilidad

El proceso es muy flexible. Se puede utilizar un solo horno de CVD para crear docenas de materiales diferentes, desde grafeno hasta recubrimientos de metales refractarios, simplemente cambiando los gases precursores y los parámetros del proceso.

Limitación: Complejidad del Proceso

Los sistemas CVD requieren un control preciso sobre las tasas de flujo de gas, los perfiles de temperatura y la presión de la cámara. Esta complejidad encarece el equipo y requiere una experiencia significativa para operarlo, lo que supone una barrera para la rápida ampliación y la adopción generalizada.

Limitación: Dependencia del Sustrato

La calidad del nanomaterial final a menudo está directamente relacionada con la calidad y el tipo de sustrato sobre el que se cultiva. Encontrar el sustrato adecuado y preparar su superficie puede ser un desafío importante en sí mismo.

Tomar la Decisión Correcta para Su Objetivo

Su motivo para utilizar un horno de CVD dictará qué aspectos del proceso son más importantes.

- Si su enfoque principal son los materiales electrónicos de vanguardia: La CVD es el método definitivo para producir el grafeno de alta pureza y los nanotubos de carbono necesarios para transistores de próxima generación, conductores transparentes y circuitos integrados.

- Si su enfoque principal son las aplicaciones de catálisis o biomédicas: El control preciso de la CVD sobre la morfología de nanopartículas y nanohilos es esencial para diseñar superficies con propiedades reactivas o biocompatibilidad específicas.

- Si su enfoque principal es crear recubrimientos duraderos y de alto rendimiento: La CVD es el estándar de la industria para depositar películas delgadas duras, resistentes al desgaste y químicamente inertes en herramientas, implantes y componentes ópticos.

En última instancia, dominar el uso de un horno de CVD consiste en controlar con precisión una reacción química para transformar gases simples en algunos de los materiales más avanzados conocidos por la ciencia.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Función Clave | Descompone gases precursores para depositar átomos en un sustrato, cultivando nanomateriales con precisión atómica. |

| Nanomateriales Comunes | Grafeno, nanotubos de carbono, nanohilos, nanopartículas, películas delgadas. |

| Aplicaciones Principales | Electrónica avanzada, catalizadores, dispositivos biomédicos, recubrimientos duraderos. |

| Ventajas Clave | Alta pureza, control preciso sobre la morfología, versatilidad en la síntesis de materiales. |

| Limitaciones | Alta complejidad, equipo costoso, dependencia del sustrato. |

¿Listo para elevar su síntesis de nanomateriales con precisión y fiabilidad? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye sistemas CVD/PECVD, hornos de muffle, de tubo, rotatorios, y hornos de vacío y atmósfera, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Ya sea que esté desarrollando electrónica de vanguardia, catalizadores o dispositivos biomédicos, nuestra experiencia garantiza un rendimiento y pureza óptimos. No se conforme con menos: contáctenos hoy para discutir cómo podemos apoyar sus objetivos de investigación e innovación.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio