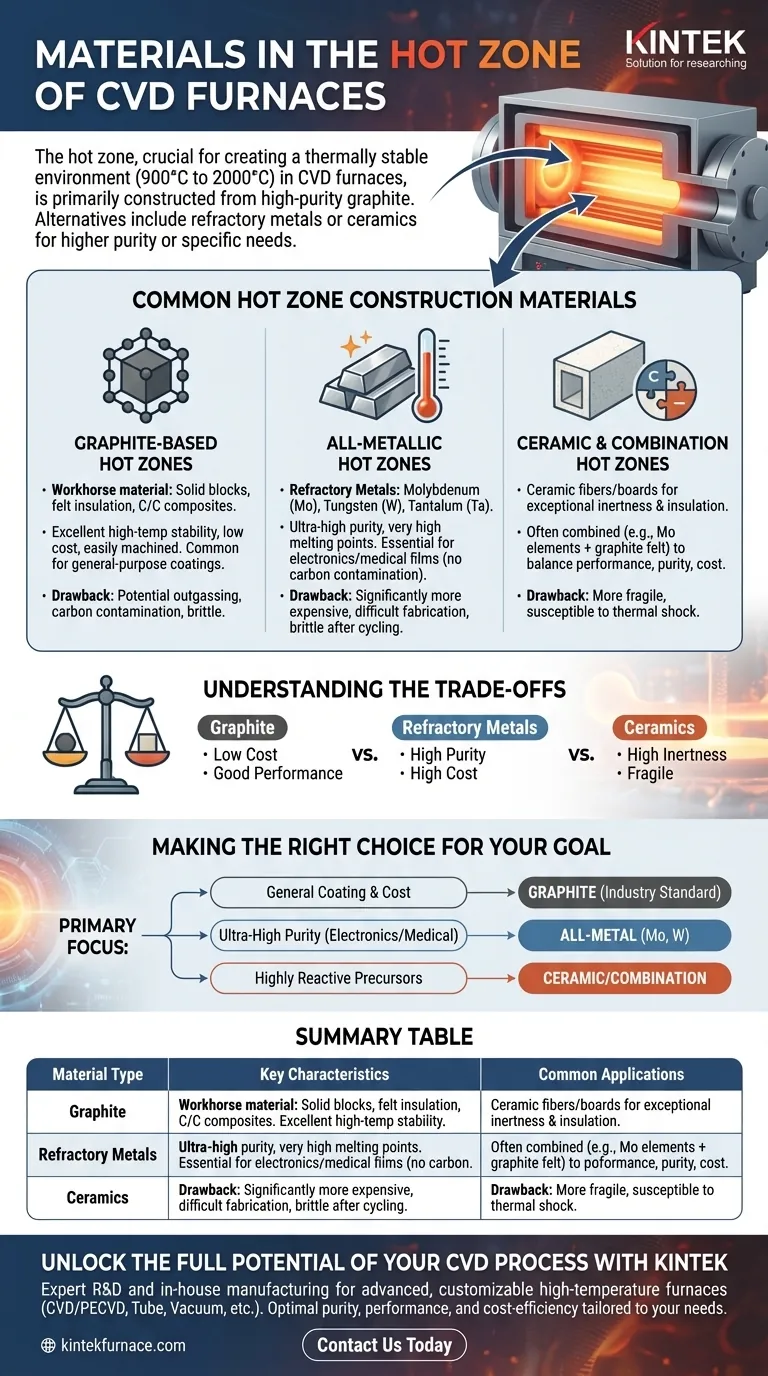

En un horno de Deposición Química de Vapor (CVD), la zona caliente se construye más comúnmente con grafito de alta pureza, utilizando fieltro de carbono o grafito para el aislamiento térmico. Sin embargo, la elección del material es una decisión crítica de ingeniería, y se utilizan alternativas como metales refractarios (molibdeno, tungsteno) o cerámicas para aplicaciones que requieren mayor pureza o compatibilidad química específica.

La selección de un material para la zona caliente no es una solución única para todos. Es un compromiso deliberado entre el rendimiento térmico, la compatibilidad química con el proceso de deposición, los requisitos de pureza y el costo general.

El Desafío Central: Contener Temperaturas Extremas

La función principal de un horno de CVD es crear un entorno térmicamente estable, a menudo a temperaturas extremadamente altas. Este entorno es lo que impulsa las reacciones químicas necesarias para depositar películas delgadas sobre un sustrato.

Las Demandas del Proceso CVD

Las temperaturas de deposición en CVD oscilan frecuentemente entre 900 °C y 2000 °C. Estas condiciones imponen una inmensa tensión en los componentes estructurales del interior del horno.

Los materiales de la zona caliente deben mantener su integridad estructural y no deformarse, derretirse o degradarse a estas temperaturas. También deben ser químicamente compatibles con los gases precursores utilizados en el proceso de deposición.

Materiales Comunes de Construcción de la Zona Caliente

Aunque el grafito es la opción más común, se utilizan varios materiales según los requisitos específicos de la aplicación de CVD.

Zonas Calientes a Base de Grafito

El grafito es el material fundamental para muchas zonas calientes de CVD. Esto incluye componentes mecanizados a partir de bloques sólidos de grafito, fieltro de grafito flexible para aislamiento y compuestos rígidos de Carbono-Carbono (C/C) para mayor resistencia.

Su popularidad se debe a su excelente estabilidad a altas temperaturas y su costo relativamente bajo. Se puede mecanizar fácilmente en formas complejas para elementos calefactores, estructuras de soporte y revestimientos del horno.

Zonas Calientes Totalmente Metálicas

Para procesos que exigen una pureza ultra alta o no pueden tolerar la presencia de carbono, se emplean zonas calientes totalmente metálicas. Estas están construidas con metales refractarios con puntos de fusión extremadamente altos.

Los metales comunes incluyen molibdeno (Mo), tungsteno (W) y tantalio (Ta). Estos materiales son esenciales para depositar ciertas películas de grado electrónico o médico donde la contaminación por carbono de un horno de grafito sería inaceptable.

Zonas Calientes Cerámicas y Combinadas

En algunos casos, se utilizan fibras o placas cerámicas por su excepcional inercia química y propiedades de aislamiento térmico.

Más comúnmente, los hornos utilizan una combinación de materiales. Un diseño puede presentar elementos calefactores de molibdeno dentro de una cámara aislada con fieltro de grafito para equilibrar el rendimiento, la pureza y el costo.

Comprender las Compensaciones

La elección del material impacta directamente las capacidades del horno, la vida útil operativa y el costo.

Grafito: El Estándar Versátil

El grafito ofrece el mejor equilibrio entre costo y rendimiento para una amplia gama de aplicaciones. Su principal inconveniente es el potencial de desgasificación o reacción con ciertos precursores, lo que puede introducir impurezas de carbono en la película depositada. También puede ser quebradizo.

Metales Refractarios: La Opción de Alta Pureza

El molibdeno y el tungsteno proporcionan un nivel superior de pureza y son ideales para entornos de ultra alto vacío. Sin embargo, son significativamente más caros que el grafito y pueden ser más difíciles de fabricar. También pueden volverse quebradizos después de ciclos térmicos repetidos a alta temperatura.

Cerámicas: El Especialista Inerte

Las cerámicas ofrecen la mayor resistencia química, pero son a menudo más frágiles y susceptibles al choque térmico que los metales o el grafito. Se utilizan típicamente en aplicaciones especializadas donde la reactividad es la principal preocupación.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el material correcto para la zona caliente es fundamental para lograr el resultado deseado en su proceso CVD.

- Si su enfoque principal es el recubrimiento de propósito general y la rentabilidad: Una zona caliente a base de grafito es el estándar de la industria y la opción más práctica.

- Si su enfoque principal es la pureza ultra alta para dispositivos electrónicos o médicos: Es necesaria una zona caliente totalmente metálica que utilice molibdeno o tungsteno para evitar la contaminación por carbono.

- Si su enfoque principal es depositar materiales utilizando precursores altamente reactivos: Puede ser necesaria una zona caliente especializada con revestimiento cerámico o combinada para garantizar la inercia química.

En última instancia, comprender estas propiedades de los materiales le permite seleccionar un diseño de horno que se alinee perfectamente con sus objetivos técnicos y económicos.

Tabla Resumen:

| Tipo de Material | Características Clave | Aplicaciones Comunes |

|---|---|---|

| Grafito | Económico, fácil de mecanizar, buena estabilidad térmica | Recubrimientos de propósito general, procesos sensibles al costo |

| Metales Refractarios (p. ej., Mo, W) | Pureza ultra alta, alto punto de fusión, costoso | Electrónica, dispositivos médicos, entornos de ultra alto vacío |

| Cerámicas | Químicamente inerte, frágil, resistente al choque térmico | Procesos con precursores altamente reactivos, aplicaciones especializadas |

Desbloquee todo el potencial de su proceso CVD con KINTEK

¿Tiene dificultades para elegir el material adecuado para la zona caliente para su aplicación CVD específica? Nuestro equipo de expertos en KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Ya sea que necesite hornos tipo Muffle, de Tubo, Rotatorios, de Vacío y Atmósfera, o Sistemas CVD/PECVD, ofrecemos personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, garantizando pureza, rendimiento y rentabilidad óptimos.

No permita que las limitaciones de los materiales frenen su investigación o producción. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio e impulsar el éxito en sus proyectos.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Cuáles son las aplicaciones prácticas de los medios de puerta preparados por hornos tubulares CVD? Desbloquee la electrónica avanzada y más

- ¿Cuáles son los beneficios operativos de usar un horno tubular CVD? Mejore la precisión y la eficiencia en su laboratorio

- ¿Qué son las heteroestructuras 2D y cómo se crean utilizando hornos tubulares de CVD? | Soluciones KINTEK

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más