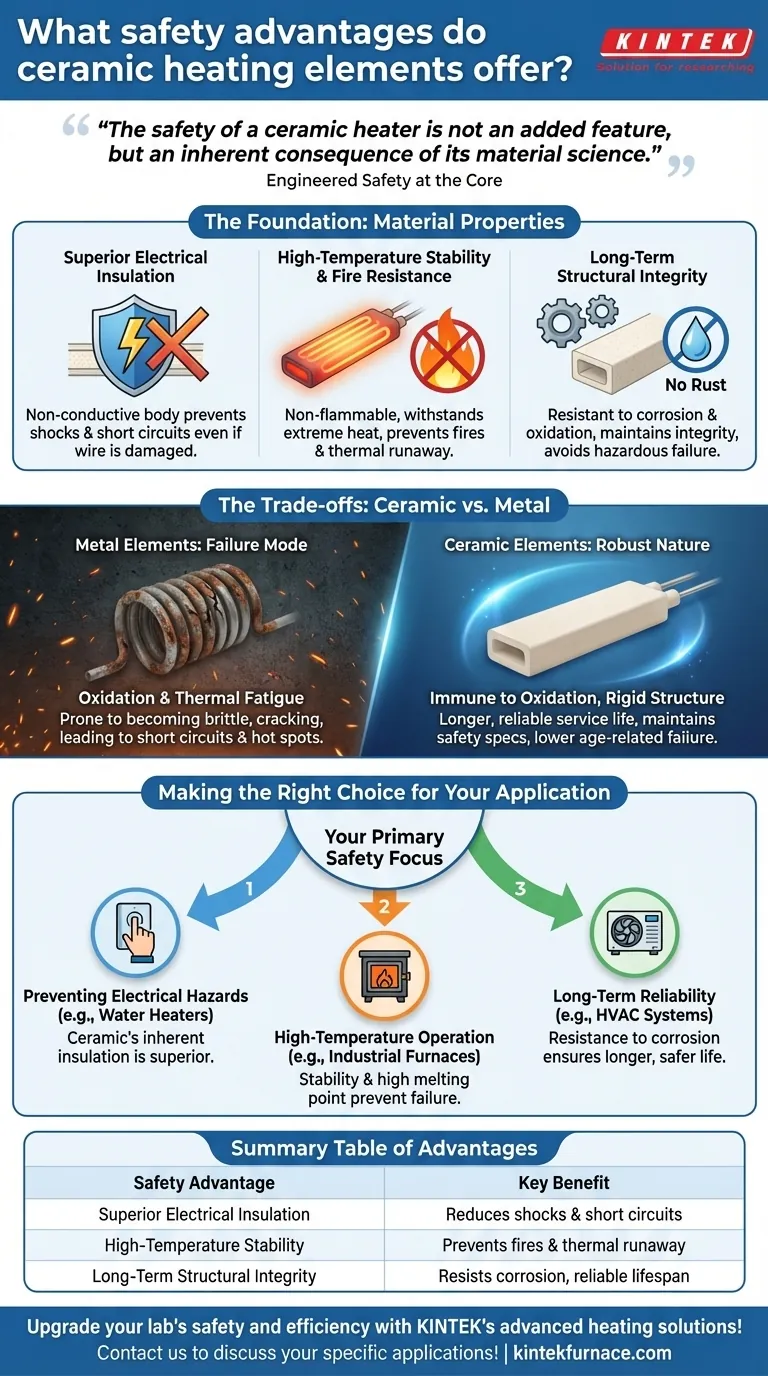

Desde un punto de vista técnico, las ventajas de seguridad de los elementos calefactores cerámicos se basan en las propiedades fundamentales de su material. Son aislantes eléctricos excepcionales, lo que reduce drásticamente el riesgo de descargas y cortocircuitos. Además, su naturaleza no inflamable y su capacidad para soportar temperaturas extremas sin fundirse ni deformarse minimizan el potencial de incendios y descontrol térmico.

La seguridad de un calentador cerámico no es una característica adicional, sino una consecuencia inherente de su ciencia de materiales. A diferencia de los elementos metálicos que pueden corroerse y fallar, la cerámica proporciona estabilidad eléctrica y térmica intrínseca, asegurando una vida útil operativa más segura.

La base de la seguridad cerámica: propiedades del material

Para comprender verdaderamente por qué los calentadores cerámicos son más seguros, debemos ir más allá de las características y examinar las propiedades fundamentales del material en sí. Estas propiedades crean un sistema inherentemente resistente a los modos de falla comunes.

Aislamiento eléctrico superior

La cerámica es un excelente aislante eléctrico. Esto significa que no conduce la electricidad.

Esta propiedad proporciona una capa de seguridad robusta e incorporada. Incluso si el cable calefactor interno se dañara, el cuerpo cerámico evita que la electricidad escape, mitigando el riesgo de descarga eléctrica o cortocircuitos.

Estabilidad a altas temperaturas y resistencia al fuego

Los elementos cerámicos tienen puntos de fusión extremadamente altos y no se queman. Pueden operar a temperaturas muy elevadas sin deformarse, degradarse o cambiar de estado.

Esta estabilidad es fundamental para prevenir dos peligros principales: incendios y descontrol térmico. Debido a que el material no es inflamable, no se encenderá. Su capacidad para soportar altas temperaturas evita los aumentos incontrolados de temperatura que pueden dañar el equipo o provocar un incendio.

Integridad estructural a largo plazo

Los materiales cerámicos son altamente resistentes a la corrosión, oxidación y abrasión.

Esta durabilidad es una ventaja de seguridad crucial, aunque a menudo pasada por alto. Un elemento que no se oxida ni se degrada con el tiempo mantiene su integridad estructural y eléctrica, lo que hace que sea mucho menos probable que falle de manera peligrosa.

Comprendiendo las compensaciones: cerámica vs. metal

Los beneficios de seguridad de la cerámica se vuelven aún más claros cuando se contrastan con los elementos calefactores metálicos tradicionales. La forma en que estos dos materiales envejecen y fallan es fundamentalmente diferente.

El modo de falla de los elementos metálicos

Los elementos calefactores metálicos son susceptibles a la oxidación y la fatiga térmica, especialmente cuando se someten repetidamente a ciclos de altas temperaturas.

Con el tiempo, esto puede hacer que el metal se vuelva quebradizo, se agriete o se corroa. Tales fallas pueden provocar cortocircuitos peligrosos o crear puntos calientes que representan un riesgo significativo de incendio, lo que requiere una inspección y un reemplazo más frecuentes.

La naturaleza robusta de la cerámica

Los elementos cerámicos son en gran medida inmunes a la oxidación y corrosión que afecta al metal. Su estructura rígida no es propensa a la misma fatiga térmica.

Esto garantiza una vida útil significativamente más larga y confiable. Una vida útil funcional más prolongada significa que el componente mantiene sus especificaciones de seguridad originales durante una mayor duración, lo que reduce la posibilidad de una falla relacionada con la edad.

Tomar la decisión correcta para su aplicación

Su objetivo específico determinará qué aspecto de seguridad es más crítico.

- Si su enfoque principal es prevenir peligros eléctricos: El aislamiento inherente de la cerámica la convierte en la opción superior, especialmente en aplicaciones como calentadores de agua o equipos donde es posible el contacto con el usuario.

- Si su enfoque principal es la operación a alta temperatura: La estabilidad y el alto punto de fusión de los elementos cerámicos, utilizados en aplicaciones como hornos industriales y soldadores, previenen fallas de materiales y reducen el riesgo de incendio.

- Si su enfoque principal es la confiabilidad a largo plazo: La resistencia de la cerámica a la corrosión y la fatiga garantiza una vida útil operativa más larga y segura con menor mantenimiento, lo que la hace ideal para sistemas críticos en HVAC o fabricación.

En última instancia, elegir un elemento calefactor cerámico es una decisión para incorporar la seguridad en el núcleo de su sistema, no solo tratarla como una ocurrencia tardía.

Tabla resumen:

| Ventaja de seguridad | Beneficio clave |

|---|---|

| Aislamiento eléctrico superior | Reduce el riesgo de descargas y cortocircuitos |

| Estabilidad a altas temperaturas | Previene incendios y descontrol térmico |

| Integridad estructural a largo plazo | Resiste la corrosión y asegura una vida útil confiable |

¡Mejore la seguridad y eficiencia de su laboratorio con las soluciones de calentamiento avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la confiabilidad y reduciendo los peligros. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección