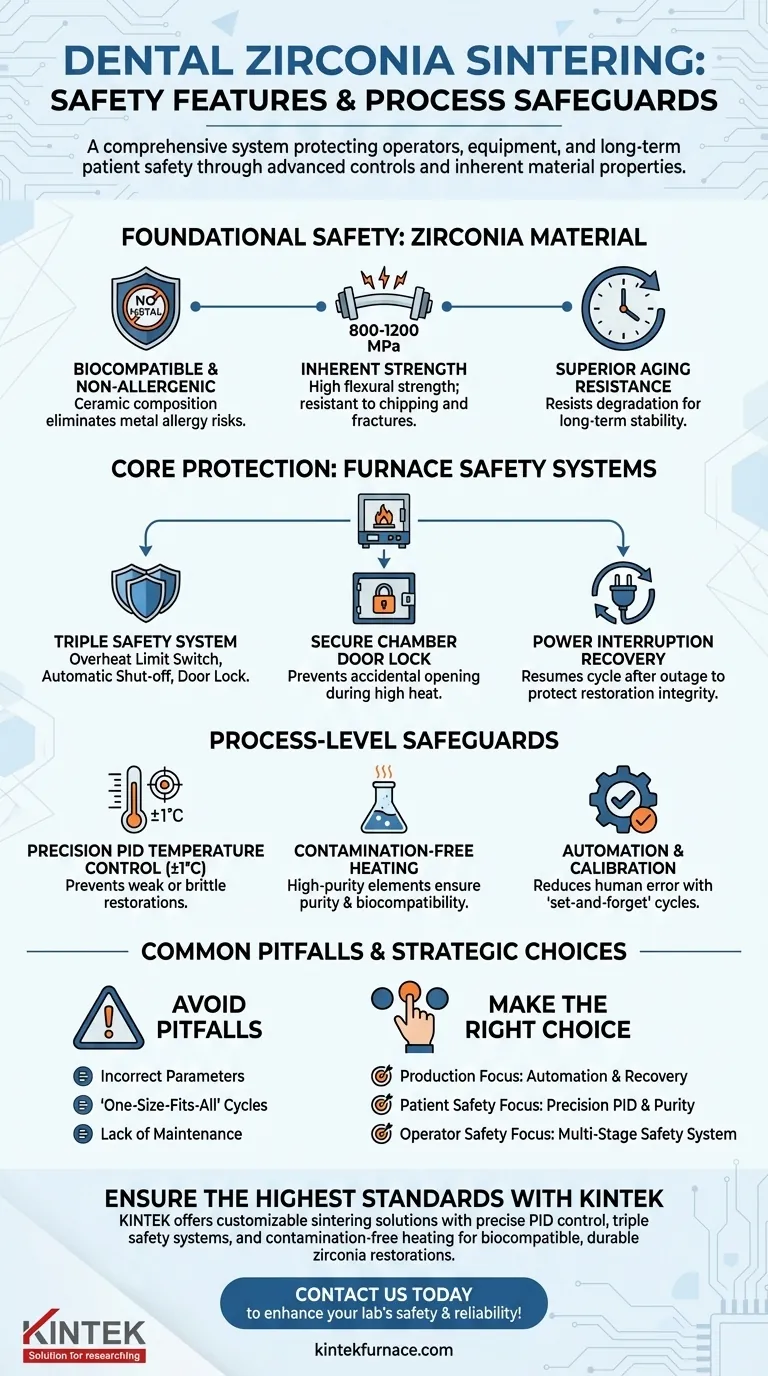

Las principales características de seguridad del proceso de sinterización de zirconia dental son una combinación de controles avanzados del equipo y las propiedades inherentes del material en sí. Los hornos están equipados con un sistema de triple seguridad —incluyendo un interruptor de límite de sobrecalentamiento, un bloqueo de puerta y un apagado automático— mientras que el material de zirconia es biocompatible, hipoalergénico y no produce radiación nociva.

El concepto de seguridad en la sinterización de zirconia dental se extiende más allá de la simple protección del operario. Es un sistema integral diseñado para garantizar la integridad del proceso, la fiabilidad del equipo y la seguridad clínica a largo plazo de la restauración final para el paciente.

Seguridad Fundamental: El Material de Zirconia

La seguridad del producto final comienza con el material. La zirconia dental se elige no solo por su estética y resistencia, sino también por su biocompatibilidad fundamental, que protege al paciente.

Biocompatibilidad y Naturaleza Hipoalergénica

La zirconia es una cerámica, no un metal. Esta composición elimina por completo el riesgo de alergias a metales, una preocupación importante para algunos pacientes con restauraciones tradicionales de PFM (porcelana fusionada con metal).

Resistencia y Durabilidad Inherentes

La zirconia sinterizada posee una resistencia a la flexión excepcionalmente alta, a menudo entre 800 y 1200 MPa. Esta increíble durabilidad significa que la corona o el puente final son altamente resistentes a astillarse, agrietarse y fracturarse, garantizando seguridad y estabilidad a largo plazo en la boca del paciente.

Resistencia Superior al Envejecimiento

El material está diseñado para resistir eficazmente la degradación con el tiempo. Esta estabilidad única evita que el material se vuelva quebradizo o débil después de años de uso, protegiendo contra fallos inesperados.

El Núcleo de la Protección: Sistemas de Seguridad del Horno de Sinterización

Los hornos de sinterización modernos no son simplemente hornos de alta temperatura; son equipos sofisticados con múltiples sistemas superpuestos diseñados para proteger al operario, el entorno del laboratorio y la propia restauración.

Prevención de Sobrecalentamiento y Fallos

La mayoría de los hornos cuentan con un sistema de triple seguridad. Un interruptor de límite de alta temperatura actúa como una protección primaria contra el sobrecalentamiento, mientras que un mecanismo de apagado automático apaga la unidad al finalizar un ciclo, evitando que un ciclo se ejecute indefinidamente.

Aseguramiento de la Cámara de Sinterización

Un mecanismo de bloqueo de puerta es una característica crítica de seguridad para el operario. Evita que la puerta del horno se abra accidentalmente durante el ciclo de sinterización a temperaturas extremadamente altas, protegiendo al usuario de peligros térmicos.

Garantía de Integridad Tras Pérdida de Energía

Una función de recuperación de interrupción de energía permite que el proceso de sinterización se reanude exactamente donde se detuvo después de un corte de energía. Esta no es solo una característica de conveniencia; es una medida de seguridad que evita que un lote de restauraciones se vea comprometido por un ciclo incompleto.

Salvaguardias a Nivel de Proceso para Precisión y Fiabilidad

La seguridad también se logra a través del control del proceso. Las características que garantizan un ciclo de sinterización preciso y repetible son esenciales para producir una restauración dental clínica y eficazmente segura.

Control Preciso de Temperatura

Los hornos modernos utilizan sistemas inteligentes de control de temperatura PID (Proporcional-Integral-Derivativo). Estos mantienen las temperaturas de la cámara con una precisión de ±1℃, lo cual es crucial. Las desviaciones pueden dar lugar a restauraciones sub-sinterizadas (débiles) o sobre-sinterizadas (quebradizas), ambas son riesgos clínicos.

Calentamiento Libre de Contaminación

Se utilizan elementos calefactores de silicio-molibdeno de alta pureza para garantizar una distribución de calor uniforme y libre de contaminación. Esto evita que los contaminantes se incorporen a la zirconia, manteniendo la biocompatibilidad y las propiedades estéticas del material.

Automatización para Reducir el Error Humano

El software automatizado integrado y las herramientas de calibración permiten ciclos de sinterización "establecer y olvidar". Al reducir la entrada manual, estos sistemas minimizan el riesgo de error humano en la programación de un ciclo, lo que lleva a resultados más consistentes y fiables.

Errores Comunes a Evitar

Si bien la tecnología es inherentemente segura, su eficacia depende completamente de un funcionamiento correcto. Comprender estos posibles problemas es clave para mantener un flujo de trabajo seguro y fiable.

La Criticidad de los Parámetros Correctos

Las características de seguridad más avanzadas no pueden compensar una programación incorrecta. Utilizar el ciclo de sinterización incorrecto (temperatura, duración o velocidad de rampa) para un tipo específico de zirconia es la causa más común de una restauración comprometida, lo que lleva a un fallo clínico.

El Mito de la Sinterización "Talla Única"

Los diferentes materiales de zirconia, como la alta translucidez para coronas anteriores y la alta resistencia para puentes, requieren perfiles de sinterización distintos. Aplicar un ciclo "rápido" genérico a un material no diseñado para ello puede afectar gravemente su resistencia y estética finales.

El Mantenimiento es Innegociable

La precisión del horno depende de sus componentes. Los sensores de temperatura y los elementos calefactores requieren calibración y mantenimiento periódicos según lo especificado por el fabricante. Una deriva lenta en la precisión de la temperatura puede comprometer silenciosamente cada restauración que pasa por el horno.

Tomando la Decisión Correcta para su Objetivo

La selección de equipos y la definición de protocolos deben basarse en sus objetivos principales.

- Si su enfoque principal es la producción de alto volumen: Priorice hornos con automatización robusta, recuperación de interrupciones de energía y la capacidad de almacenar docenas de programas para garantizar la consistencia y minimizar errores en múltiples usuarios y casos.

- Si su enfoque principal es la máxima seguridad del paciente: Examine detenidamente las especificaciones de control de temperatura PID (precisión de ±1℃) y los elementos calefactores libres de contaminación para garantizar la integridad y biocompatibilidad del material.

- Si su enfoque principal es la seguridad del operario y la facilidad de uso: Confirme la presencia de un sistema de seguridad multietapa, que incluya un bloqueo de puerta seguro, apagado automático y una interfaz de usuario intuitiva para reducir el riesgo operativo.

En última instancia, comprender que estas características de seguridad funcionan juntas como un sistema le permite producir restauraciones fiables, duraderas y biocompatibles con confianza.

Tabla Resumen:

| Característica de Seguridad | Propósito | Beneficio |

|---|---|---|

| Sistema de Triple Seguridad (Límite de sobrecalentamiento, Bloqueo de puerta, Apagado automático) | Protege al operario y al equipo | Previene accidentes y sobrecalentamientos |

| Material de Zirconia Biocompatible | Garantiza la seguridad del paciente | Elimina riesgos de alergia y proporciona estabilidad a largo plazo |

| Control de Temperatura PID (±1℃) | Mantiene condiciones de sinterización precisas | Previene restauraciones débiles o quebradizas |

| Recuperación de Interrupción de Energía | Reanuda el ciclo tras un corte | Protege la integridad de la restauración de ciclos incompletos |

Garantice los más altos estándares de seguridad para su laboratorio dental y sus pacientes con las soluciones avanzadas de sinterización de KINTEK.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum, CVD y otros hornos de alta temperatura para laboratorios, todos personalizables para necesidades únicas. Nuestros hornos de sinterización cuentan con control PID preciso, sistemas de triple seguridad y calentamiento libre de contaminación para garantizar restauraciones de zirconia biocompatibles y duraderas.

Contáctenos hoy para discutir los requisitos de su laboratorio y mejorar la seguridad y fiabilidad de su proceso de sinterización.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales