En resumen, los hornos modernos de laboratorio dental están equipados con un sistema de seguridad en capas diseñado para prevenir el sobrecalentamiento, proteger a los operadores de altas temperaturas y gestionar los peligros eléctricos y ambientales. Los mecanismos clave incluyen apagados automáticos por sobretemperatura, interbloqueos de seguridad que cortan la energía cuando se abre la puerta, aislamiento térmico avanzado y alarmas por mal funcionamiento del sistema.

La seguridad de un horno dental no se define por una única característica, sino por un sistema integrado de controles activos y pasivos. Comprender cómo funcionan estos sistemas en conjunto es esencial para proteger a su personal, su inversión y la integridad de sus restauraciones dentales.

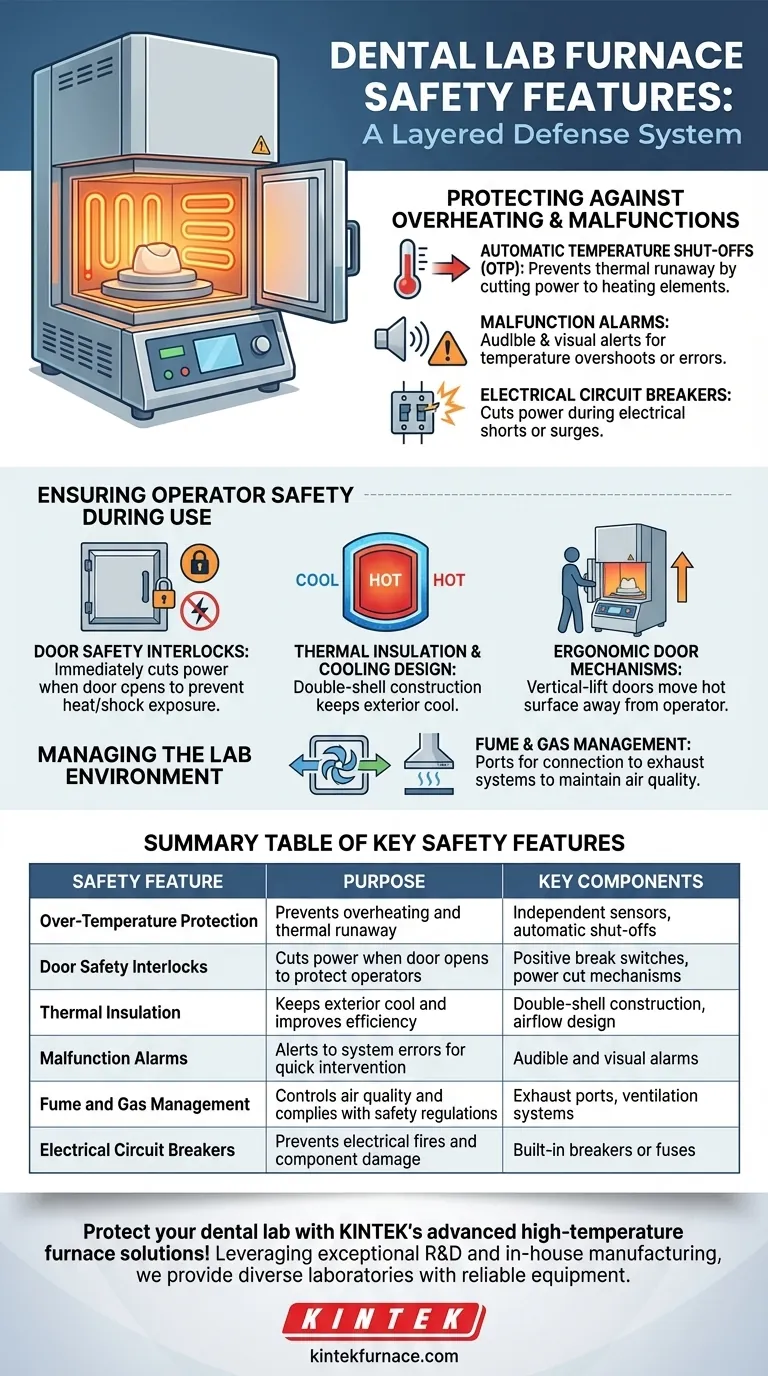

Protección contra el sobrecalentamiento y las averías

El riesgo más fundamental en cualquier horno es el calor excesivo. El equipo moderno emplea varios sistemas redundantes para prevenir el desbordamiento térmico y alertar a los usuarios sobre posibles fallos.

Apagados automáticos por temperatura

Esta es su principal defensa contra un fallo catastrófico. Un controlador o sensor independiente monitorea la temperatura de la cámara, y si excede un límite máximo de seguridad preestablecido, corta automáticamente la energía a los elementos calefactores.

Este sistema, a menudo llamado Protección contra Sobretemperatura (OTP), actúa como un elemento de seguridad crítico, protegiendo tanto el horno en sí como el valioso trabajo de circonio o cerámica en su interior.

Alarmas de mal funcionamiento

Los hornos están equipados con alarmas audibles y visuales para notificar a los técnicos cualquier desviación de la operación normal. Esto puede incluir sobrepasos de temperatura, fallos en el elemento calefactor u otros errores del sistema.

Estas alarmas proporcionan una alerta inmediata, permitiendo una intervención rápida antes de que un problema menor se convierta en un problema mayor.

Interruptores automáticos de circuito eléctrico

Más allá del control de temperatura, los hornos tienen interruptores automáticos o fusibles incorporados. En caso de un cortocircuito eléctrico o una sobrecarga de energía, estos dispositivos cortarán instantáneamente toda la energía de la máquina.

Esta característica es crucial para prevenir incendios eléctricos y proteger los componentes electrónicos sensibles de la unidad de daños.

Garantizar la seguridad del operador durante el uso

Proteger al técnico del calor extremo y del alto voltaje es una consideración de diseño primordial, abordada a través de la ingeniería mecánica y de materiales.

Interbloqueos de seguridad de la puerta

Casi todos los hornos modernos cuentan con un interruptor de interbloqueo de seguridad conectado a la puerta. Cuando se abre la puerta, este interruptor corta inmediatamente la energía a los elementos calefactores.

Este mecanismo simple pero efectivo previene la exposición del operador al intenso calor radiante de la cámara y elimina cualquier riesgo de descarga eléctrica de los elementos calefactores activos. Algunos diseños utilizan un interruptor de seguridad de ruptura positiva para un grado aún mayor de fiabilidad.

Aislamiento térmico y diseño de refrigeración

Los hornos utilizan materiales aislantes avanzados y a menudo emplean una construcción de doble pared. Este diseño permite el flujo de aire entre una carcasa interior y exterior, manteniendo las superficies exteriores frescas al tacto.

Esto minimiza el riesgo de quemaduras accidentales y también mejora la eficiencia energética del horno al evitar la pérdida de calor en el ambiente del laboratorio.

Mecanismos de puerta ergonómicos

Un diseño bien pensado también juega un papel en la seguridad. Muchos hornos de caja utilizan puertas de elevación vertical, que alejan la cara interior caliente de la puerta del operador cuando se abre.

Este diseño es inherentemente más seguro que una puerta batiente, donde la superficie caliente se balancea directamente hacia la persona que la opera.

Gestión del entorno del laboratorio

El impacto de un horno no se limita a su propio chasis. Las características de seguridad también deben tener en cuenta la calidad del aire y las condiciones del laboratorio circundante.

Gestión de humos y gases

Ciertos materiales dentales pueden liberar humos o gases durante el proceso de sinterización o desparafinado. Los hornos de alta gama pueden estar equipados con puertos para la conexión a una campana de extracción o un sistema de extracción local.

Una ventilación adecuada es esencial para mantener un ambiente de respiración seguro y cumplir con las regulaciones de seguridad ocupacional.

Comprensión de las compensaciones

Aunque las características modernas proporcionan una sólida red de seguridad, es fundamental comprender sus limitaciones y el papel del procedimiento de laboratorio.

La fiabilidad de las características no es una garantía

Los sistemas de seguridad como los sensores y los interbloqueos son componentes que pueden fallar. Confiar ciegamente en ellos sin un programa de inspección y mantenimiento regulares es un riesgo significativo.

Las características de seguridad automatizadas aumentan, pero no reemplazan, la necesidad de operadores vigilantes y un programa de mantenimiento de equipos constante.

El factor humano: el papel de la formación

El sistema de seguridad más avanzado del mundo puede volverse inútil si es operado por una persona sin formación. Los técnicos deben comprender el significado de cada alarma, por qué nunca deben anular un interbloqueo de puerta y cómo responder en caso de emergencia.

La seguridad es, en última instancia, una asociación entre el diseño de la máquina y el conocimiento del usuario.

Cómo tomar la decisión correcta para su objetivo

Seleccionar un horno requiere hacer coincidir su perfil de seguridad con las necesidades específicas de su laboratorio.

- Si su enfoque principal es la operación básica y confiable para circonio: Priorice los hornos con Protección contra Sobretemperatura probada y un interbloqueo de seguridad de puerta confiable como sus requisitos principales.

- Si trabaja con diversos materiales o realiza desparafinados: Insista en un horno con capacidades de ventilación integradas o una conexión sencilla a un sistema de extracción para gestionar los humos.

- Si opera un laboratorio de producción de alto volumen: Invierta en un modelo con alarmas y registro de datos completos para garantizar la consistencia del proceso y proporcionar advertencias tempranas de desgaste o fallos de los componentes.

Al comprender estos sistemas de seguridad integrados, puede tomar una decisión informada que proteja a su personal y garantice la fiabilidad a largo plazo de sus operaciones.

Tabla resumen:

| Característica de seguridad | Propósito | Componentes clave |

|---|---|---|

| Protección contra sobretemperatura | Previene el sobrecalentamiento y el desbordamiento térmico | Sensores independientes, apagados automáticos |

| Interbloqueos de seguridad de la puerta | Corta la energía cuando la puerta se abre para proteger a los operadores | Interruptores de ruptura positiva, mecanismos de corte de energía |

| Aislamiento térmico | Mantiene el exterior fresco y mejora la eficiencia | Construcción de doble pared, diseño de flujo de aire |

| Alarmas de mal funcionamiento | Alerta sobre errores del sistema para una intervención rápida | Alarmas audibles y visuales |

| Gestión de humos y gases | Controla la calidad del aire y cumple con las normativas de seguridad | Puertos de extracción, sistemas de ventilación |

| Interruptores automáticos de circuito eléctrico | Previene incendios eléctricos y daños a los componentes | Interruptores o fusibles incorporados |

¡Proteja su laboratorio dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios equipos fiables como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza características de seguridad precisas adaptadas a sus necesidades experimentales únicas, mejorando la protección del operador y la integridad del proceso. Contáctenos hoy para discutir cómo nuestros hornos pueden elevar la seguridad y eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas