En esencia, los hornos de tubo giratorio son herramientas especializadas utilizadas en una variedad de campos científicos e industriales por su capacidad única para procesar materiales a altas temperaturas. Son fundamentales en la ciencia de los materiales, la química, la metalurgia y la protección ambiental, así como en la fabricación de productos electrónicos, catalizadores y otros materiales especiales.

La ventaja definitoria de un horno de tubo giratorio es su capacidad para combinar un control térmico preciso y de alta temperatura con una mezcla continua y dinámica. Esto lo hace indispensable para cualquier proceso que requiera un tratamiento térmico uniforme, síntesis o reacción de polvos, gránulos y otros materiales sólidos.

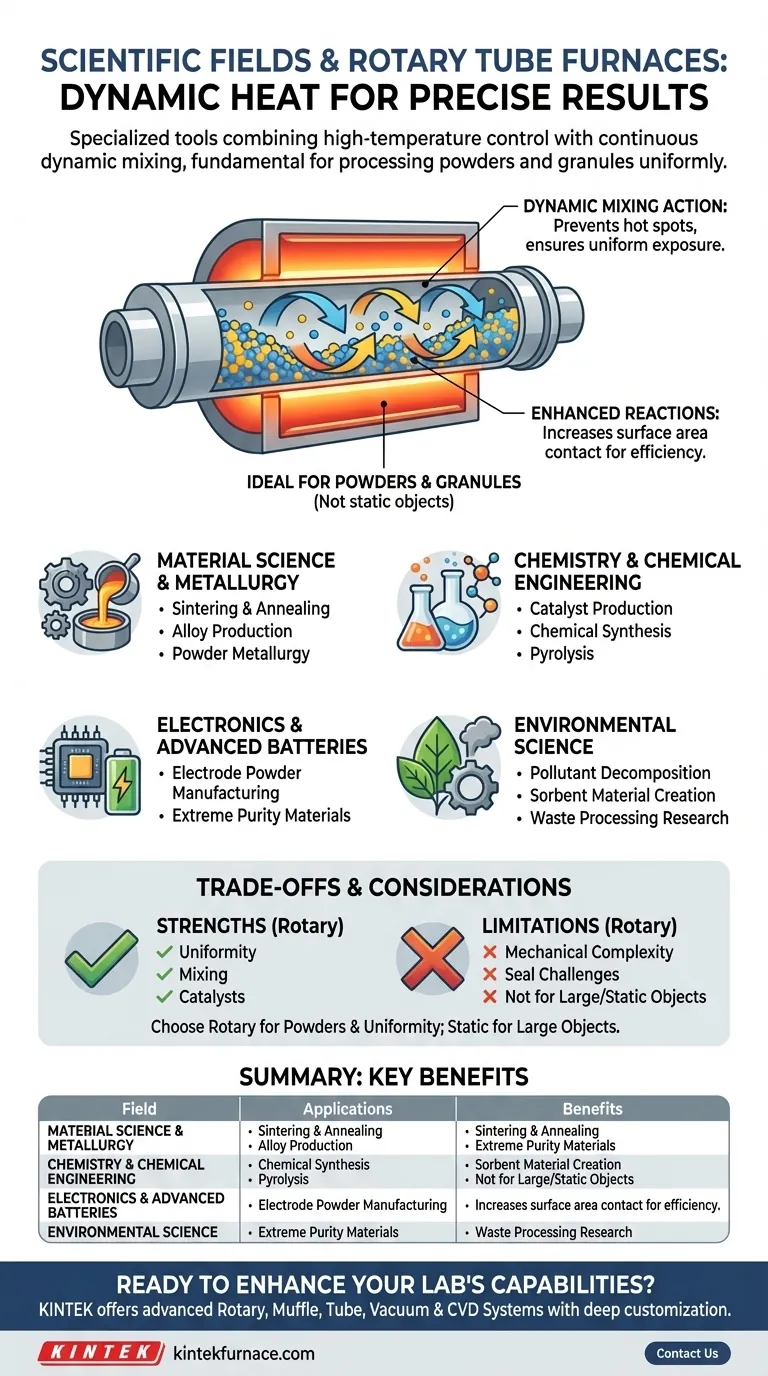

La función central: por qué la rotación es importante

La clave para comprender las aplicaciones de un horno de tubo giratorio es su cámara de proceso giratoria. A diferencia de un horno estático donde un material permanece inmóvil, la rotación proporciona ventajas significativas.

Lograr la uniformidad del material

La rotación continua asegura que el material en su interior se voltee y mezcle. Esto previene los puntos calientes y garantiza que cada partícula esté expuesta al mismo perfil de temperatura y condiciones atmosféricas.

Este movimiento dinámico es fundamental para procesos como el secado, la calcinación y la tostación, donde la consistencia en todo el lote es primordial.

Mejora de las reacciones químicas

Para la síntesis química, especialmente con reactivos o catalizadores en fase sólida, la mezcla constante mejora drásticamente la eficiencia de la reacción.

La acción de volteo aumenta el área superficial de contacto entre las partículas y entre las partículas y el gas de proceso, lo que conduce a reacciones más rápidas y completas.

Ideal para polvos y gránulos

Estos hornos están diseñados específicamente para manejar sólidos a granel que pueden fluir, como polvos, perlas y gránulos.

Esta es una diferenciación clave con respecto a los hornos de caja u hornos de tubo estáticos, que son más adecuados para muestras sólidas de una sola pieza.

Aplicaciones clave en varias disciplinas

La combinación de calor y mezcla hace que los hornos de tubo giratorio sean vitales tanto en laboratorios de investigación como en entornos de producción industrial.

Ciencia de los materiales y metalurgia

Esta es un área de aplicación principal. Los hornos rotatorios se utilizan para la sinterización a alta temperatura de polvos metálicos y cerámicos para crear nuevas aleaciones, compuestos y otros materiales avanzados.

También se utilizan para procesos de tratamiento térmico, como el recocido y el revenido, para modificar las propiedades de los materiales en forma granular.

Química e ingeniería química

La producción y activación de catalizadores es un uso industrial importante. El calentamiento uniforme y la exposición al gas son perfectos para preparar catalizadores utilizados en innumerables procesos químicos.

También se utilizan para sintetizar productos químicos especiales, como óxido de zinc o gel de sílice, y para la pirólisis de materiales en una atmósfera controlada.

Electrónica y baterías avanzadas

La fabricación de materiales para la electrónica depende de una pureza y consistencia extremas. Esto incluye la producción de polvos para electrodos de baterías de iones de litio.

El control térmico preciso es fundamental para fabricar estos componentes sensibles, y la acción rotatoria garantiza la fiabilidad de lote a lote.

Ciencia ambiental

En la investigación y remediación ambiental, estos hornos se pueden utilizar para la descomposición térmica de contaminantes o la creación de materiales adsorbentes diseñados para capturar contaminantes.

También son valiosos para estudiar cómo se comportan los materiales bajo condiciones de procesamiento de residuos a alta temperatura.

Comprender las compensaciones

Aunque es potente, un horno de tubo giratorio es un instrumento especializado. Sus fortalezas en algunas áreas crean limitaciones en otras.

Complejidad mecánica

El mecanismo de rotación, que incluye el motor y los sellos, añade una capa de complejidad mecánica en comparación con un horno estático. Esto puede significar costos iniciales más altos y requisitos de mantenimiento más exigentes.

Control de la atmósfera

Si bien estos hornos pueden operar con atmósferas controladas (como gas inerte o vacío), mantener un sello perfecto en un tubo giratorio es más difícil que en uno estático. Para aplicaciones que requieren vacío ultraalto o atmósferas extremadamente sensibles, un horno estático puede ser superior.

No apto para muestras estáticas y grandes

El diseño es fundamentalmente inadecuado para procesar objetos sólidos únicos, grandes o de forma irregular. Intentar hacerlo anula todo el propósito del mecanismo de rotación.

Tomar la decisión correcta para su proceso

La elección de un horno depende totalmente de la forma física de su material y de su objetivo de procesamiento final.

- Si su enfoque principal es procesar polvos o gránulos de manera uniforme: Un horno de tubo giratorio es la opción ideal debido a su acción de mezcla dinámica.

- Si su enfoque principal es crear nuevos catalizadores o polvos químicos especializados: La transferencia de calor y masa mejorada en un horno giratorio mejorará significativamente la eficiencia de la reacción.

- Si su enfoque principal es el tratamiento térmico de un objeto sólido único o el crecimiento de un cristal: Un horno de tubo o de caja estático estándar sería una solución más apropiada y sencilla.

En última instancia, comprender este principio fundamental del tratamiento térmico dinámico es la clave para aprovechar todo el potencial del horno de tubo giratorio.

Tabla de resumen:

| Campo | Aplicaciones comunes | Beneficios clave |

|---|---|---|

| Ciencia de los materiales y metalurgia | Sinterización, recocido, producción de aleaciones | Calentamiento uniforme, mezcla dinámica para consistencia |

| Química e ingeniería química | Producción de catalizadores, síntesis química | Eficiencia de reacción mejorada, exposición al gas |

| Electrónica y baterías avanzadas | Fabricación de polvos para electrodos | Control térmico preciso, fiabilidad del lote |

| Ciencia ambiental | Descomposición de contaminantes, creación de adsorbentes | Procesamiento en atmósfera controlada |

¿Listo para mejorar las capacidades de su laboratorio con una solución de horno de alta temperatura personalizada? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como hornos rotatorios, muflas, tubos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas en ciencia de los materiales, química y más. Contáctenos hoy para discutir cómo podemos optimizar sus procesos e impulsar la innovación en su campo.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre