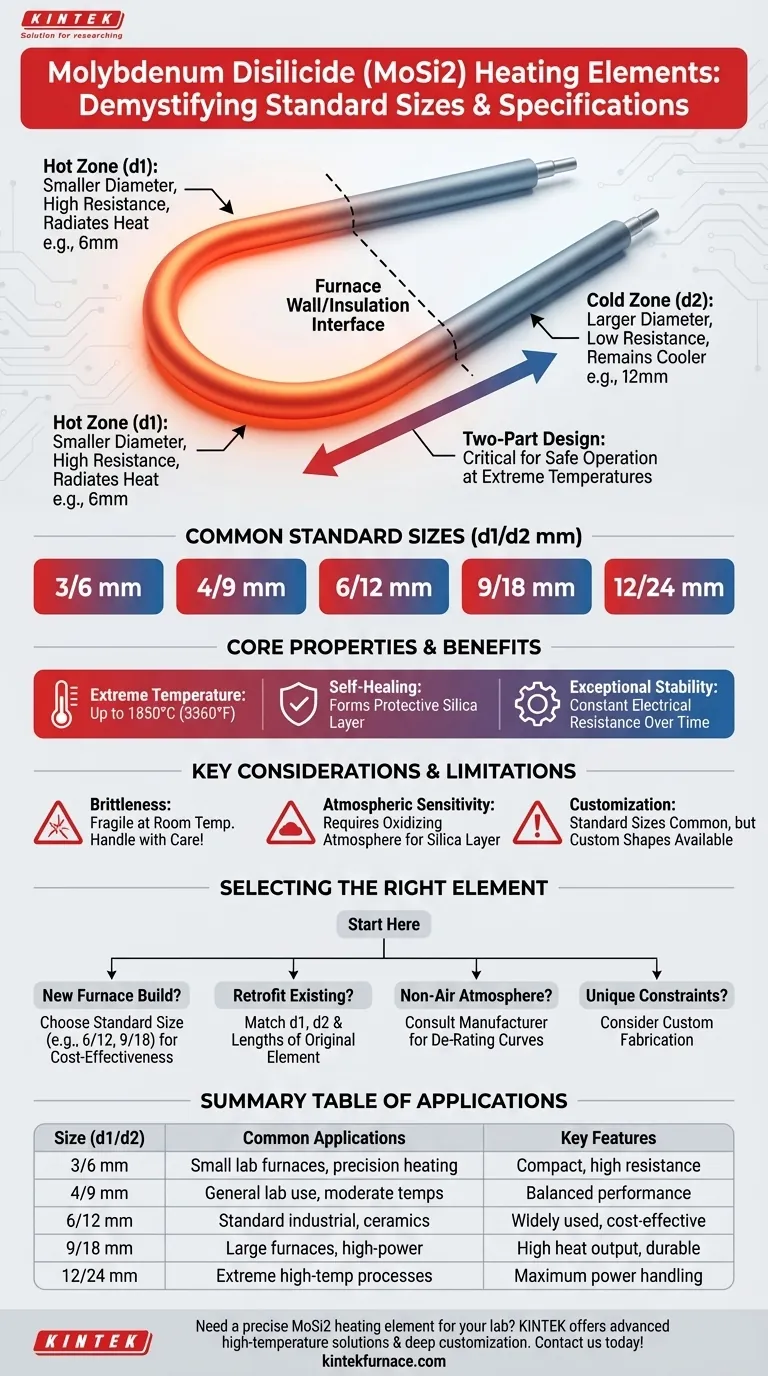

Aunque existen varios tamaños estándar, las especificaciones más comunes para los elementos calefactores de disiliciuro de molibdeno (MoSi2) se designan mediante un sistema de dos números: 3/6, 4/9, 6/12, 9/18 y 12/24 mm. Esta notación no es arbitraria; define los diámetros críticos de las secciones de calentamiento y terminal del elemento, lo cual es esencial para el diseño y funcionamiento adecuados del horno.

La clave para entender el tamaño de los elementos de MoSi2 es reconocer que los dos números (por ejemplo, 6/12) representan el diámetro de la zona caliente y la zona fría, respectivamente. Este diseño de dos partes es fundamental para que estos elementos funcionen de forma segura y eficiente a temperaturas extremas.

Desmitificando la especificación de tamaño (por ejemplo, 6/12 mm)

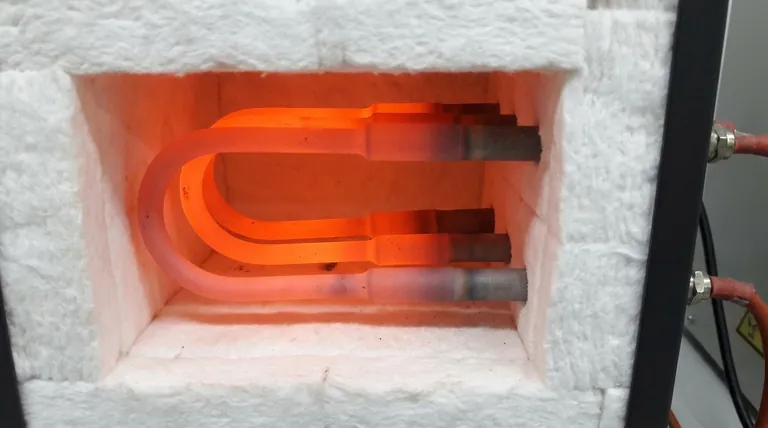

La forma de "U" es la más común para un elemento de MoSi2. Esta forma se divide en dos secciones distintas definidas por su diámetro.

La zona caliente (d1)

El primer número, como el 6 en un elemento 6/12, se refiere al diámetro de la sección de calentamiento, o "zona caliente".

Esta es la porción de menor diámetro del elemento que reside dentro de la cámara del horno. Su sección transversal más pequeña resulta en una mayor resistencia eléctrica, lo que hace que se caliente y radie energía.

La zona fría (d2)

El segundo número, como el 12 en un elemento 6/12, es el diámetro de la sección terminal, o "zona fría".

Esta sección más gruesa atraviesa el aislamiento de la pared del horno. Su mayor diámetro le confiere una menor resistencia eléctrica, lo que garantiza que permanezca significativamente más fría que la zona caliente. Esto evita el sobrecalentamiento y el daño al revestimiento del horno y las conexiones eléctricas.

Por qué este diseño de dos partes es crítico

El diseño concentra intencionadamente la generación de calor dentro de la cámara del horno, manteniendo fríos los terminales de paso. Este es el principio fundamental que permite que los elementos de MoSi2 funcionen a temperaturas extremas sin comprometer la integridad estructural del propio horno.

Propiedades fundamentales de los elementos de MoSi2

Comprender el tamaño requiere un contexto sobre por qué se eligen estos elementos para aplicaciones exigentes. Sus propiedades únicas dictan su uso.

Capacidad de temperatura extrema

Los elementos de MoSi2 son reconocidos por su capacidad para operar de manera confiable en el aire a temperaturas de elemento de hasta 1850 °C (3360 °F). Esto los hace ideales para procesos de alta temperatura en cerámica, metalurgia y producción de vidrio.

Resistencia a la oxidación auto-curativa

Cuando se calienta en una atmósfera oxidante (como el aire), el elemento forma una fina capa protectora de vidrio de sílice (SiO2) en su superficie. Si esta capa se agrieta o daña, se "curará" a sí misma volviéndose a formar, lo que evita que el material subyacente se degrade.

Estabilidad y longevidad excepcionales

A diferencia de muchos otros elementos metálicos, la resistencia eléctrica del MoSi2 no cambia con la edad o el uso. Esta estabilidad permite que los elementos nuevos y viejos se conecten en el mismo circuito sin problemas y contribuye a una vida útil muy larga.

Comprendiendo las ventajas y limitaciones

Ningún material es perfecto. Reconocer las ventajas y limitaciones del MoSi2 es esencial para una implementación exitosa y segura.

Fragilidad a temperatura ambiente

El disiliciuro de molibdeno es un cermet (compuesto cerámico-metálico) y es muy quebradizo y frágil a temperatura ambiente. Los elementos deben manipularse con extremo cuidado durante la instalación para evitar fracturas. Ganan ductilidad a medida que se calientan.

Sensibilidad atmosférica

La capa protectora de sílice solo puede formarse en una atmósfera oxidante. En atmósferas con poco oxígeno o reductoras, la temperatura máxima de funcionamiento debe reducirse significativamente para evitar la degradación acelerada del elemento. Consulte siempre los datos del fabricante para conocer las curvas de reducción específicas.

Personalización vs. Estandarización

Aunque los tamaños estándar como 6/12 y 9/18 son comunes y están fácilmente disponibles, los elementos pueden ser fabricados a medida en una amplia variedad de formas y tamaños. Esto a menudo es necesario para geometrías de horno únicas o aplicaciones de investigación especializadas.

Cómo seleccionar el elemento correcto

Su elección depende del diseño de su horno, la temperatura de funcionamiento y el presupuesto.

- Si su objetivo principal es la construcción de un horno nuevo y estándar: Comience diseñando en torno a tamaños comunes como 6/12 o 9/18 mm, ya que son los más rentables y ampliamente disponibles.

- Si su objetivo principal es la modernización de un horno existente: Debe igualar los diámetros (d1 y d2) y las longitudes de los elementos originales para garantizar un ajuste y un rendimiento eléctrico adecuados.

- Si opera en una atmósfera sin aire: Su primer paso debe ser consultar las especificaciones del fabricante para determinar la temperatura máxima permitida para ese entorno específico, ya que esto influirá en gran medida en su elección de elemento.

- Si tiene restricciones espaciales o requisitos de potencia únicos: Un elemento diseñado a medida puede ser la única solución viable para satisfacer sus necesidades geométricas y térmicas específicas.

En última instancia, seleccionar el tamaño correcto del elemento de MoSi2 es una decisión de ingeniería crucial que afecta directamente el rendimiento, la eficiencia y la seguridad del horno.

Tabla resumen:

| Tamaño (Zona caliente/Zona fría) | Aplicaciones comunes | Características clave |

|---|---|---|

| 3/6 mm | Pequeños hornos de laboratorio, calentamiento de precisión | Compacto, alta resistencia en la zona caliente |

| 4/9 mm | Uso general de laboratorio, temperaturas moderadas | Rendimiento equilibrado, buena disponibilidad |

| 6/12 mm | Hornos industriales estándar, cerámica | Ampliamente utilizado, rentable, fiable |

| 9/18 mm | Hornos grandes, aplicaciones de alta potencia | Alta producción de calor, duradero para uso intensivo |

| 12/24 mm | Procesos de temperatura extremadamente alta | Máxima capacidad de potencia, para necesidades especializadas |

¿Necesita un elemento calefactor de MoSi2 preciso para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, adaptamos soluciones a sus requisitos experimentales únicos. Contáctenos hoy para mejorar el rendimiento y la eficiencia de su horno.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases