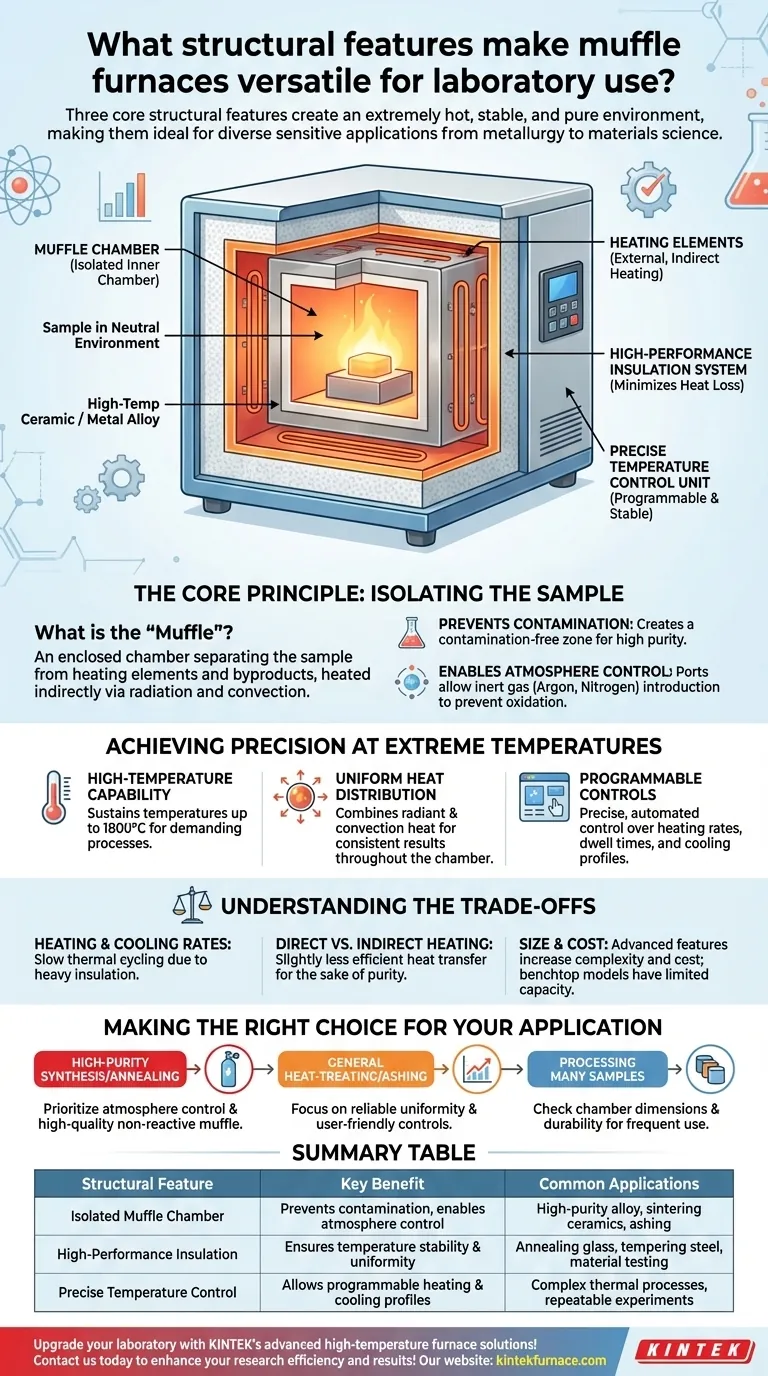

En su esencia, la versatilidad de un horno de mufla proviene de tres características estructurales: una cámara interior aislada llamada mufla, un sistema de aislamiento de alto rendimiento y una unidad de control de temperatura precisa. Esta combinación le permite crear un ambiente extremadamente caliente, estable y puro, haciéndolo adecuado para una vasta gama de aplicaciones de laboratorio sensibles, desde la metalurgia hasta la ciencia de materiales.

El desafío central en muchos procesos de alta temperatura es evitar que el material que se calienta reaccione con la propia fuente de calor. Un horno de mufla resuelve esto separando físicamente la muestra en una cámara neutra, dando al usuario un control completo sobre el ambiente térmico.

El Principio Fundamental: Aislar la Muestra

La característica definitoria de este horno es la "mufla" en sí misma. Comprender este componente es clave para entender la función principal del horno.

¿Qué es la "Mufla"?

Una mufla es una cámara cerrada, típicamente hecha de cerámica de alta temperatura o una aleación metálica especial. Contiene el material que se está procesando.

Crucialmente, los elementos calefactores se encuentran fuera de esta cámara. Esto significa que la muestra se calienta indirectamente a través de la radiación y la convección, sin entrar nunca en contacto directo con los elementos eléctricos o cualquier subproducto de la combustión.

Prevención de la Contaminación

Esta separación es la ventaja más significativa del horno. Crea un ambiente libre de contaminación, esencial para procesos donde la pureza es primordial.

Aplicaciones como la producción de aleaciones de alta pureza, la sinterización de cerámicas sensibles o la calcinación de muestras para análisis químico dependen de esta característica para evitar que reacciones o impurezas no deseadas alteren los resultados.

Habilitación del Control de la Atmósfera

La naturaleza sellada de la cámara de la mufla la hace ideal para controlar la atmósfera interna.

Muchos modelos incluyen puertos que permiten a los usuarios purgar el aire e introducir un gas inerte como argón o nitrógeno. Esto previene la oxidación, un requisito crítico cuando se trabaja con materiales reactivos como el titanio o las superaleaciones.

Logrando Precisión a Temperaturas Extremas

La versatilidad no solo requiere calor alto, sino calor controlado. Los hornos de mufla están diseñados para una estabilidad y uniformidad excepcionales.

Capacidad de Alta Temperatura

Los hornos de mufla están diseñados para alcanzar y mantener altas temperaturas, a menudo oscilando entre 1000°C y 1800°C (1832°F a 3272°F).

Esta capacidad los hace adecuados para procesos exigentes como el templado de acero, el recocido de vidrio o la sinterización de materiales avanzados que requieren una energía térmica significativa.

Distribución Uniforme del Calor

El diseño combina la transferencia de calor por radiación y convección para asegurar que la temperatura sea constante en toda la cámara.

Esta uniformidad de temperatura es vital para obtener resultados repetibles y asegurar que un lote completo o un componente grande se trate de manera uniforme. Un calentamiento inconsistente puede llevar a experimentos fallidos y materiales defectuosos.

Controles Programables

Los hornos de mufla modernos cuentan con controladores digitales avanzados, termostatos y temporizadores. Estos sistemas permiten un control preciso y automatizado de las velocidades de calentamiento, los tiempos de permanencia y los perfiles de enfriamiento.

Este nivel de control es esencial para procesos térmicos complejos de múltiples etapas y asegura que los experimentos puedan replicarse con alta fidelidad.

Comprendiendo las Ventajas y Desventajas

Aunque muy versátil, el diseño de un horno de mufla presenta ciertas ventajas y desventajas operativas que es importante reconocer.

Velocidades de Calentamiento y Enfriamiento

El mismo aislamiento de alta resistencia que hace que los hornos de mufla sean tan eficientes también significa que retienen el calor durante mucho tiempo. Generalmente se calientan y, lo que es más significativo, se enfrían lentamente.

Esto puede ser una limitación en entornos de alto rendimiento donde se requiere un ciclo térmico rápido. Otros tipos de hornos pueden ser más adecuados para aplicaciones que necesitan enfriamientos rápidos.

Calentamiento Directo vs. Indirecto

Debido a que el calentamiento es indirecto, la transferencia de calor puede ser ligeramente menos eficiente que en un horno donde los elementos están expuestos directamente a la carga de trabajo.

Sin embargo, este es el precio necesario para la pureza y el ambiente libre de contaminación, que es el propósito principal del horno de mufla.

Tamaño y Costo

Características como los controles atmosféricos avanzados, las clasificaciones de temperatura más altas y los mayores volúmenes de cámara aumentan la complejidad y el costo de la unidad. Los modelos de sobremesa ofrecen una huella compacta para laboratorios pero tienen una capacidad limitada.

Eligiendo la Opción Correcta para su Aplicación

La selección del horno adecuado depende completamente de sus objetivos experimentales específicos.

- Si su enfoque principal es la síntesis o el recocido de alta pureza: Priorice un horno con excelentes capacidades de control de atmósfera y una mufla cerámica de alta calidad y no reactiva.

- Si su enfoque principal es el tratamiento térmico general o la calcinación: Un modelo con uniformidad de temperatura confiable y controles programables fáciles de usar es su necesidad más crítica.

- Si su enfoque principal es procesar muchas muestras: Preste mucha atención a las dimensiones de la cámara interna y la durabilidad del aislamiento y los sellos de la puerta para soportar un uso frecuente.

En última instancia, el diseño estructural de un horno de mufla lo convierte en una herramienta confiable y precisa para crear ambientes térmicos altamente controlados.

Tabla Resumen:

| Característica Estructural | Beneficio Clave | Aplicaciones Comunes |

|---|---|---|

| Cámara de Mufla Aislada | Previene la contaminación, permite el control de la atmósfera | Producción de aleaciones de alta pureza, sinterización de cerámicas, calcinación de muestras |

| Aislamiento de Alto Rendimiento | Asegura la estabilidad y uniformidad de la temperatura | Recocido de vidrio, templado de acero, pruebas de materiales |

| Unidad de Control de Temperatura Precisa | Permite perfiles de calentamiento y enfriamiento programables | Procesos térmicos complejos, experimentos repetibles |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de mufla fiables, hornos de tubo y más, todos personalizables para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros sistemas de calentamiento de precisión pueden mejorar la eficiencia y los resultados de su investigación.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible