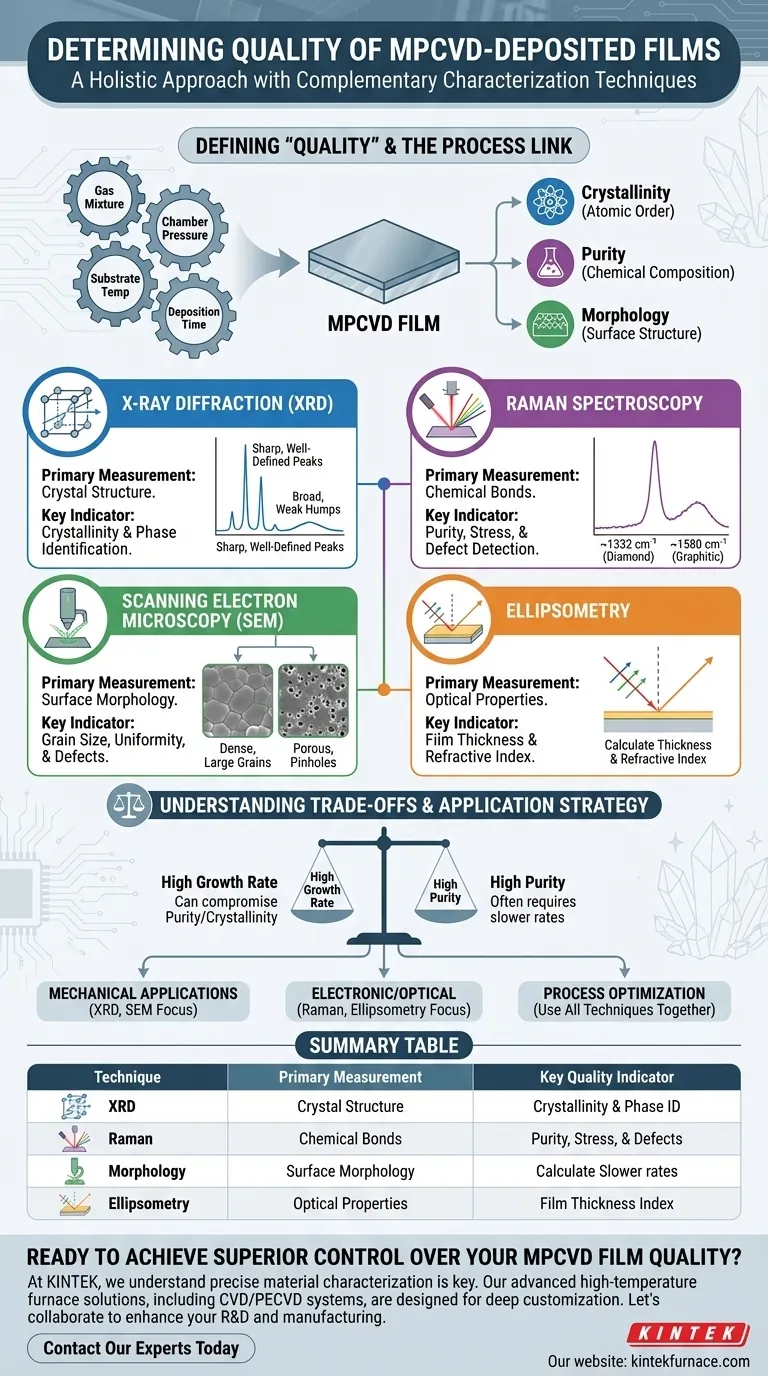

Para determinar con precisión la calidad de las películas de deposición química de vapor asistida por plasma de microondas (MPCVD), se requiere un conjunto de técnicas de caracterización complementarias. Los métodos más comunes son la difracción de rayos X (XRD) para analizar la estructura cristalina, la espectroscopia Raman para la pureza química, la microscopía electrónica de barrido (SEM) para la morfología de la superficie y la elipsometría para el espesor y las constantes ópticas. Ninguna técnica por sí sola es suficiente; se utilizan en conjunto para construir una comprensión integral de las propiedades de la película.

La verdadera calidad de la película no es una métrica única, sino una evaluación multidimensional. La clave es seleccionar una combinación de técnicas que proporcione una imagen completa de la integridad estructural, la pureza química y la uniformidad de la superficie de la película, vinculando directamente estas propiedades con el propio proceso de deposición.

Definiendo "Calidad" en Películas MPCVD

El proceso MPCVD implica el uso de energía de microondas para crear un plasma a partir de gases precursores, que luego se descomponen y depositan una película sólida sobre un sustrato. La calidad final es un resultado directo de lo bien que se controla este proceso.

Lo que realmente significa "Calidad"

Una película de "alta calidad" es aquella que cumple con los requisitos específicos para su aplicación prevista. Esto va mucho más allá de ser simplemente una capa uniforme.

Los indicadores clave de calidad incluyen la cristalinidad (qué tan ordenados están los átomos), la pureza (la ausencia de fases químicas no deseadas o contaminantes) y la morfología (la estructura física de la superficie y los granos de la película).

El Vínculo con los Parámetros de Deposición

La calidad de la película final está dictada por el control preciso de los parámetros de deposición. La mezcla de gases, la presión de la cámara, la temperatura del sustrato y el tiempo de deposición interactúan para determinar las características finales de la película.

Comprender cómo medir las propiedades de la película es el primer paso para optimizar estos parámetros y lograr el resultado deseado.

Técnicas de Caracterización Principales Explicadas

Cada técnica proporciona una pieza diferente del rompecabezas. Usarlas en conjunto le permite correlacionar las entradas del proceso con los resultados del material.

Difracción de Rayos X (XRD): Evaluación de la Cristalinidad

La XRD es la herramienta definitiva para analizar la estructura cristalográfica de un material. Funciona bombardeando la película con rayos X y midiendo los ángulos en los que se difractan de los planos atómicos.

Una película con alta cristalinidad, lo que significa que sus átomos están dispuestos en una red altamente ordenada, producirá picos nítidos y bien definidos en un escaneo XRD. Por el contrario, una película mal ordenada o amorfa producirá jorobas anchas y débiles.

Espectroscopia Raman: Medición de Pureza y Tensión

La espectroscopia Raman analiza los modos vibracionales de las moléculas, proporcionando una huella dactilar de los enlaces químicos dentro del material. Esto la hace excepcionalmente poderosa para identificar fases químicas e impurezas.

Por ejemplo, al analizar una película de diamante, un pico nítido a ~1332 cm⁻¹ indica la presencia de diamante de alta calidad (carbono con enlace sp³). La aparición de otros picos, como la banda G alrededor de 1580 cm⁻¹, revela la presencia de carbono grafítico o amorfo indeseable (con enlace sp²).

Microscopía Electrónica de Barrido (SEM): Visualización de la Morfología

El SEM proporciona una imagen directa y de alta magnificación de la superficie de la película. Se utiliza para evaluar el tamaño de grano, la rugosidad de la superficie, la uniformidad y la presencia de defectos físicos como grietas o poros.

Mientras que la XRD y Raman analizan la película a nivel atómico, el SEM le muestra el resultado macroscópico. Una buena película para un recubrimiento mecánico podría tener granos cristalinos grandes y densamente empaquetados, que son claramente visibles en una imagen SEM.

Elipsometría: Medición de Espesor y Propiedades Ópticas

La elipsometría es una técnica óptica no destructiva que mide el cambio en la polarización de la luz a medida que se refleja en la superficie de la película.

A partir de estos datos, se puede calcular con precisión el espesor de la película y su índice de refracción. Para cualquier aplicación donde la transmisión o reflexión de la luz sea importante (por ejemplo, lentes, sensores o componentes electrónicos), estos datos son innegociables.

Comprendiendo las Compensaciones

Optimizar una métrica de calidad a menudo puede comprometer otra. Reconocer estas compensaciones es crucial para el desarrollo práctico del proceso.

El Dilema de la Pureza vs. la Tasa de Crecimiento

Un desafío común es equilibrar la velocidad de deposición con la pureza de la película. Forzar una tasa de crecimiento más rápida alterando la mezcla de gases o aumentando la potencia a menudo puede introducir más defectos o fases amorfas en la estructura cristalina.

Esta compensación sería visible como una alta tasa de crecimiento medida por la sección transversal de SEM, pero con picos de mala calidad mostrados en el análisis Raman o XRD.

Interpretación de Datos Contradictorios

Es común que una técnica arroje resultados positivos mientras que otra no. Por ejemplo, el SEM puede mostrar una superficie bellamente lisa, pero la espectroscopia Raman podría revelar impurezas químicas significativas.

Esto no es una contradicción. Es información crítica, que indica que, si bien la película tiene una buena morfología superficial, su pureza química puede hacerla inadecuada para aplicaciones sensibles a la contaminación, como la electrónica de alto rendimiento.

Tomando la Decisión Correcta para su Objetivo

La estrategia de caracterización que emplee debe guiarse por la aplicación prevista de la película.

- Si su enfoque principal es la integridad estructural para aplicaciones mecánicas: Priorice la XRD para confirmar una alta cristalinidad y el SEM para verificar una morfología densa y libre de defectos.

- Si su enfoque principal es el rendimiento electrónico u óptico: La espectroscopia Raman es esencial para verificar la pureza y la baja tensión, mientras que la elipsometría es crítica para confirmar el espesor y el índice de refracción correctos.

- Si está optimizando el propio proceso de deposición: Utilice una combinación de todas las técnicas para construir una relación completa entre proceso y propiedad, correlacionando los cambios en la presión o la mezcla de gases con los resultados de SEM, XRD y Raman.

En última instancia, un enfoque holístico de la caracterización es la única forma de comprender y controlar verdaderamente la calidad de sus películas depositadas por MPCVD.

Tabla Resumen:

| Técnica | Medición Principal | Indicador Clave de Calidad |

|---|---|---|

| Difracción de Rayos X (XRD) | Estructura Cristalina | Cristalinidad e Identificación de Fases |

| Espectroscopia Raman | Enlaces Químicos | Pureza, Tensión y Detección de Defectos |

| Microscopía Electrónica de Barrido (SEM) | Morfología de la Superficie | Tamaño de Grano, Uniformidad y Defectos |

| Elipsometría | Propiedades Ópticas | Espesor de la Película e Índice de Refracción |

¿Listo para lograr un control superior sobre la calidad de sus películas MPCVD?

En KINTEK, entendemos que la caracterización precisa de materiales es clave para optimizar su proceso de deposición. Nuestra experiencia en soluciones avanzadas de hornos de alta temperatura, incluidos nuestros sistemas especializados de CVD/PECVD, se complementa con profundas capacidades de personalización. Podemos ayudarle a diseñar y construir el entorno de reactor ideal para producir películas con la cristalinidad, pureza y morfología exactas que su aplicación demanda.

Colaboremos para mejorar sus resultados de I+D y fabricación. Contacte hoy mismo a nuestros expertos para discutir sus desafíos y objetivos específicos de MPCVD.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Cuáles son las aplicaciones prácticas de los medios de puerta preparados por hornos tubulares CVD? Desbloquee la electrónica avanzada y más

- ¿Cuál es el proceso para sintetizar dicalcogenuros de metales de transición (TMD) utilizando hornos tubulares de CVD? Domina el crecimiento de películas delgadas de alta calidad

- ¿Qué son las heteroestructuras 2D y cómo se crean utilizando hornos tubulares de CVD? | Soluciones KINTEK

- ¿Qué tendencias futuras se esperan en el desarrollo de los hornos tubulares CVD? Descubra sistemas más inteligentes y versátiles