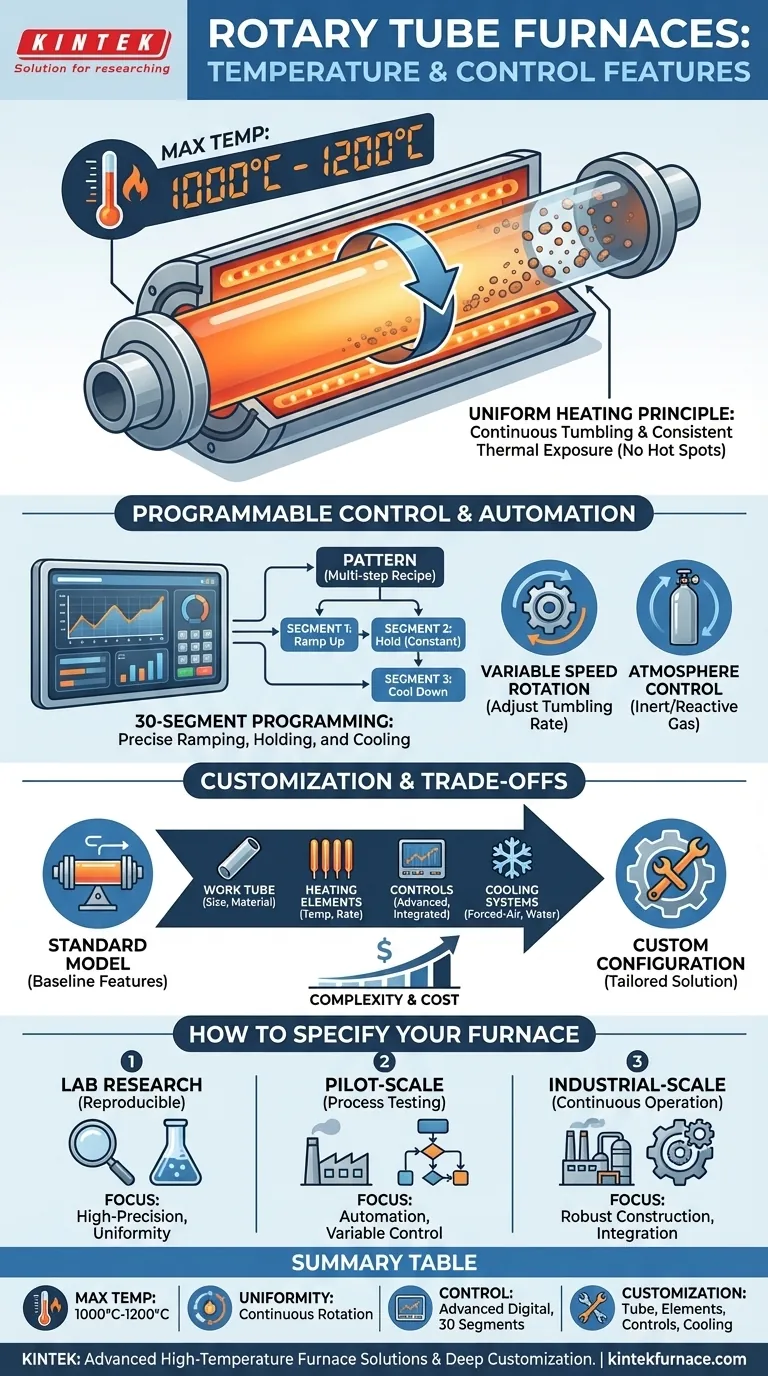

Los hornos tubulares rotativos son sistemas de calentamiento versátiles diseñados para el procesamiento a alta temperatura con un control preciso y un calentamiento uniforme. Suelen funcionar hasta 1200°C, aunque algunos modelos pueden alcanzar los 1000°C, y están equipados con controladores digitales avanzados para perfiles térmicos programables. Estos hornos admiten varias atmósferas -aire, gases inertes o reactivos- y ofrecen características como sistemas de vacío, control del flujo de gas y vibradores o camisas calefactoras opcionales para aplicaciones especializadas. Su rotación continua garantiza una exposición y un tratamiento térmico eficaces del material, lo que los hace ideales para calcinación, procesos de CVD y otros usos industriales o de laboratorio. Las opciones de personalización mejoran aún más su adaptabilidad a necesidades específicas.

Explicación de los puntos clave:

-

Capacidades de temperatura

- Rango máximo de funcionamiento: La mayoría de los hornos tubulares rotativos funcionan hasta 1200°C con algunos modelos limitados a 1000°C adecuados para procesos como la calcinación o la sinterización.

- Calentamiento uniforme: El mecanismo giratorio garantiza una distribución uniforme del calor, fundamental para obtener propiedades uniformes de los materiales.

-

Características de control

- Controladores digitales programables: Admite 30 segmentos (15 por patrón) para perfiles térmicos personalizados, permitiendo ciclos precisos de rampa y retención.

-

Control de atmósfera: Las opciones incluyen:

- Aire (por defecto para procesos de oxidación).

- Gases inertes (por ejemplo, nitrógeno, argón) para evitar la oxidación.

- Gases reactivos (por ejemplo, hidrógeno) con medidas de seguridad para la inflamabilidad.

- Sistemas de vacío: Permiten entornos sin oxígeno para materiales sensibles.

-

Ventajas operativas

- Rotación continua: Mejora la difusión del gas y reduce el consumo de energía en comparación con hornos estáticos como un horno de elevación inferior .

-

Características opcionales:

- Vibradores de martillo para materiales de alta viscosidad.

- Chaquetas calefactoras para evitar la condensación.

- Puertos de gas (1/4" inert gas in/out, KF25 outgassing) para procesos CVD optimizados.

-

Personalización

- Tubo ajustable tamaño/forma Elementos calefactores y velocidad de rotación.

- Complementos como sistemas de refrigeración o variadores de velocidad para escalabilidad industrial.

-

Aplicaciones

- Industrial: Producción de pellets de mineral de hierro, calcinación de alúmina.

- Laboratorio: Deposición de capas finas, tratamiento de polvos en atmósferas controladas.

Estas características hacen de los hornos tubulares rotativos una solución flexible para el tratamiento a alta temperatura, equilibrando precisión y adaptabilidad.

Tabla resumen:

| Características | Detalles |

|---|---|

| Temperatura máxima | Hasta 1200°C (algunos modelos: 1000°C) |

| Sistema de control | Digital programable (30 segmentos) para ciclos de rampa y retención |

| Opciones de atmósfera | Aire, inerte (N₂, Ar), reactiva (H₂) o vacío. |

| Principales ventajas | Calentamiento uniforme, eficiencia energética, vibradores/chaquetas opcionales |

| Personalización | Tamaño de tubo ajustable, velocidad de rotación, sistemas de refrigeración |

| Aplicaciones | Calcinación, CVD, procesamiento de polvos, producción industrial de pellets |

Mejore sus procesos de alta temperatura con los hornos tubulares rotativos de KINTEK.

Aprovechando nuestra

I+D y fabricación propias

ofrecemos soluciones a medida para laboratorios e industrias, tanto si necesita perfiles térmicos precisos, compatibilidad con el vacío o manejo especializado de gases. Nuestros hornos están diseñados para

durabilidad, eficiencia y escalabilidad

con un alto grado de personalización para adaptarse a sus requisitos exactos.

Póngase en contacto con nosotros para hablar de su proyecto o solicitar un presupuesto.

Productos que podría estar buscando

Ventanas de observación de alto vacío para supervisión de procesos

Pasamuros de electrodos de precisión para atmósferas controladas

Válvulas de vacío fiables para la gestión del flujo de gas

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme