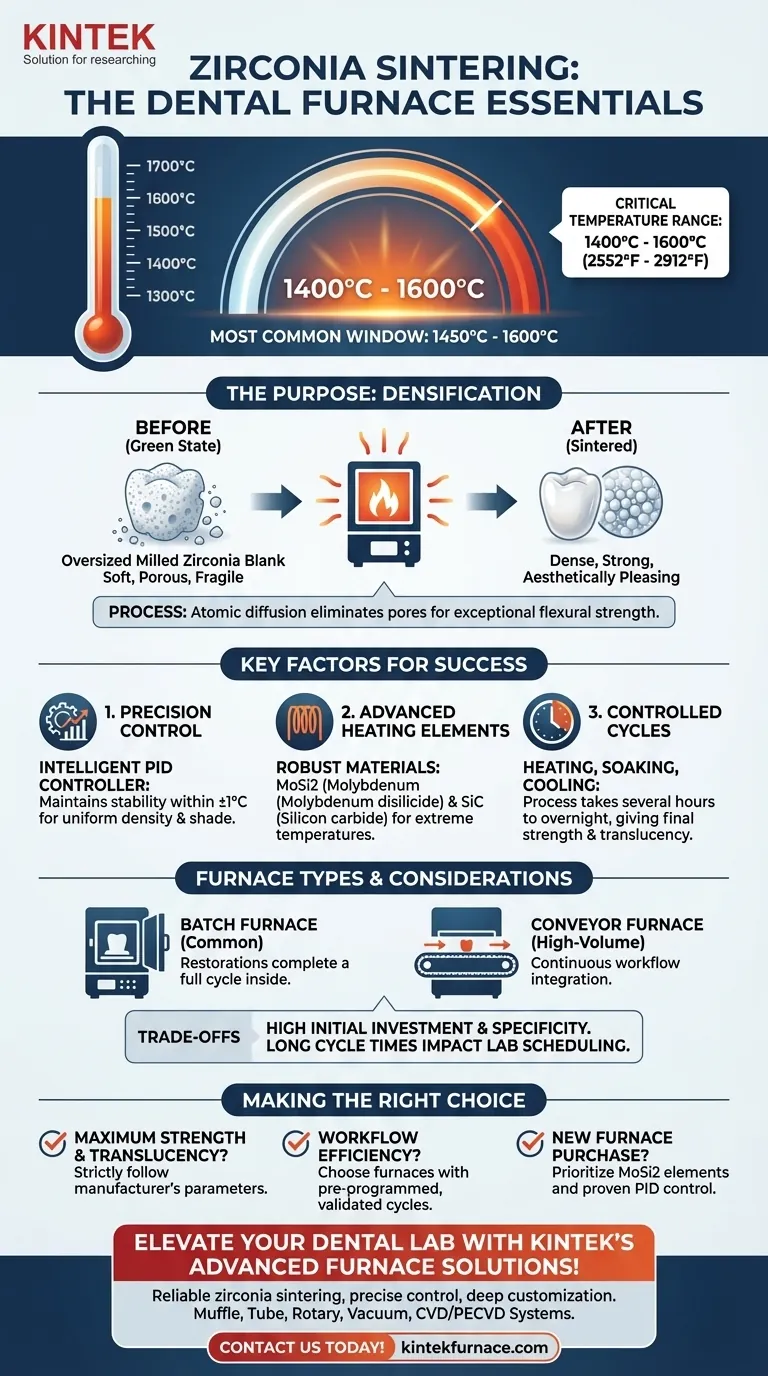

Para sinterizar zirconio eficazmente, un horno dental debe alcanzar un rango de temperatura entre 1400°C y 1600°C (2552°F y 2912°F). La ventana operativa más común está entre 1450°C y 1600°C. Este calor extremo es necesario para transformar el bloque de zirconio blando y fresado en una restauración final densa, fuerte y estéticamente agradable.

La temperatura específica es solo una parte de la ecuación. El logro de un resultado clínico exitoso depende de un ciclo de calentamiento y enfriamiento controlado con precisión, ya que este proceso es lo que le da a la restauración final de zirconio su resistencia y translucidez requeridas.

El Propósito de la Sinterización a Alta Temperatura

La sinterización es el paso crítico que transforma una fresa de zirconio calcárea y frágil en una cerámica final de alta resistencia. Comprender este proceso revela por qué el manejo preciso de la temperatura no es negociable.

Del Bloque Fresado a la Corona Final

Después de que se diseña y fresa una corona o un puente, el material se encuentra en un estado "verde" o presinterizado. Es blando, poroso y de tamaño excesivo para compensar la contracción. El horno de sinterización aplica calor controlado para hacer que las partículas de zirconio se unan y se densifiquen, reduciendo la restauración a sus dimensiones finales y exactas.

¿Por Qué Este Rango de Temperatura Específico?

El rango de 1400°C a 1600°C es necesario para iniciar la difusión atómica que elimina los poros entre las partículas de zirconio. Este proceso, conocido como densificación, es lo que le da al material su excepcional resistencia a la flexión. Temperaturas por debajo de este rango resultarán en una restauración débil y poco sinterizada, mientras que temperaturas excesivas pueden llevar a un crecimiento indeseado del grano, reduciendo la translucidez.

El Papel Crítico del Control de Precisión

Los hornos de zirconio modernos utilizan controladores PID (Proporcional-Integral-Derivativo) inteligentes para mantener la estabilidad de la temperatura, a menudo dentro de ±1°C. Este nivel de precisión no es un lujo; es esencial para la consistencia. Asegura que cada parte de la restauración reciba exactamente el mismo tratamiento térmico, garantizando una densidad, dureza y tonalidad uniformes.

Componentes y Capacidades Clave del Horno

La capacidad de alcanzar y mantener de manera confiable estas temperaturas extremas depende de la tecnología especializada del horno. No todos los hornos dentales son capaces de sinterizar zirconio.

Elementos Calefactores Avanzados

Los hornos estándar no pueden soportar el estrés térmico de la sinterización de zirconio. Los hornos de zirconio están equipados con elementos calefactores robustos fabricados con materiales como el carburo de silicio (SiC) o, más comúnmente, el disilicida de molibdeno (MoSi2). Estos elementos de alto rendimiento están diseñados para una larga vida útil a temperaturas extremas.

Procesamiento por Lotes vs. Continuo

La mayoría de los laboratorios y consultorios dentales utilizan hornos por lotes, donde las restauraciones se colocan dentro para un ciclo completo de calentamiento y enfriamiento. Para laboratorios de producción de alto volumen, existen hornos de cinta transportadora que permiten un flujo de trabajo continuo, integrando el proceso de sinterización directamente con las estaciones de fresado y prensado.

Comprensión de las Ventajas y Desventajas y Consideraciones

Aunque es esencial para la odontología restauradora moderna, la sinterización de zirconio conlleva realidades operativas que todo profesional debe gestionar.

Los Ciclos de Sinterización No Son Instantáneos

El ciclo completo de sinterización, incluido el ascenso controlado, el "remojo" a la temperatura máxima y el enfriamiento lento, puede tomar varias horas o incluso toda la noche. Este tiempo de ciclo es un factor significativo en la programación del laboratorio y la capacidad de ofrecer restauraciones en el mismo día.

Alta Inversión Inicial y Especificidad

Los hornos capaces de sinterizar zirconio representan un costo inicial más alto en comparación con los hornos cerámicos estándar. Además, están altamente especializados. Un consultorio centrado únicamente en otros tipos de cerámicas puede encontrar la inversión y los ciclos más largos inadecuados para su modelo de negocio.

Tomar la Decisión Correcta para su Objetivo

Su enfoque de sinterización debe alinearse con sus objetivos clínicos o comerciales. Utilice estos principios como guía.

- Si su enfoque principal es lograr la máxima resistencia y translucidez: Siga estrictamente los parámetros de sinterización específicos proporcionados por el fabricante del zirconio, prestando mucha atención a la temperatura máxima y la duración del ciclo.

- Si su enfoque principal es la eficiencia del flujo de trabajo: Invierta en un horno con ciclos preprogramados y validados para diferentes tipos de zirconio, lo que puede ayudar a equilibrar la velocidad con la calidad para restauraciones estándar.

- Si está comprando un horno nuevo: Priorice los modelos con elementos calefactores de MoSi2 de alto rendimiento y control de temperatura PID probado para garantizar la confiabilidad y preparar su inversión para futuros materiales de zirconio.

Dominar los principios de la sinterización es fundamental para producir restauraciones de zirconio predecibles, duraderas y hermosas.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Rango de Temperatura | 1400°C a 1600°C (1450°C a 1600°C común) |

| Propósito | Densifica el zirconio para resistencia y translucidez |

| Factores Clave | Control preciso (±1°C), ciclos de calentamiento/enfriamiento, parámetros específicos del material |

| Tipos de Hornos | Hornos por lotes (común), hornos de cinta transportadora (alto volumen) |

| Elementos Calefactores | Disilicida de molibdeno (MoSi2), carburo de silicio (SiC) |

¡Eleve las capacidades de su laboratorio dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios hornos de sinterización confiables adaptados para zirconio y otros materiales. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una profunda personalización para satisfacer sus necesidades experimentales únicas. Asegure un control preciso de la temperatura, calentamiento uniforme y rendimiento duradero para restauraciones dentales consistentes y de alta calidad. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos de sinterización y aumentar la eficiencia!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión