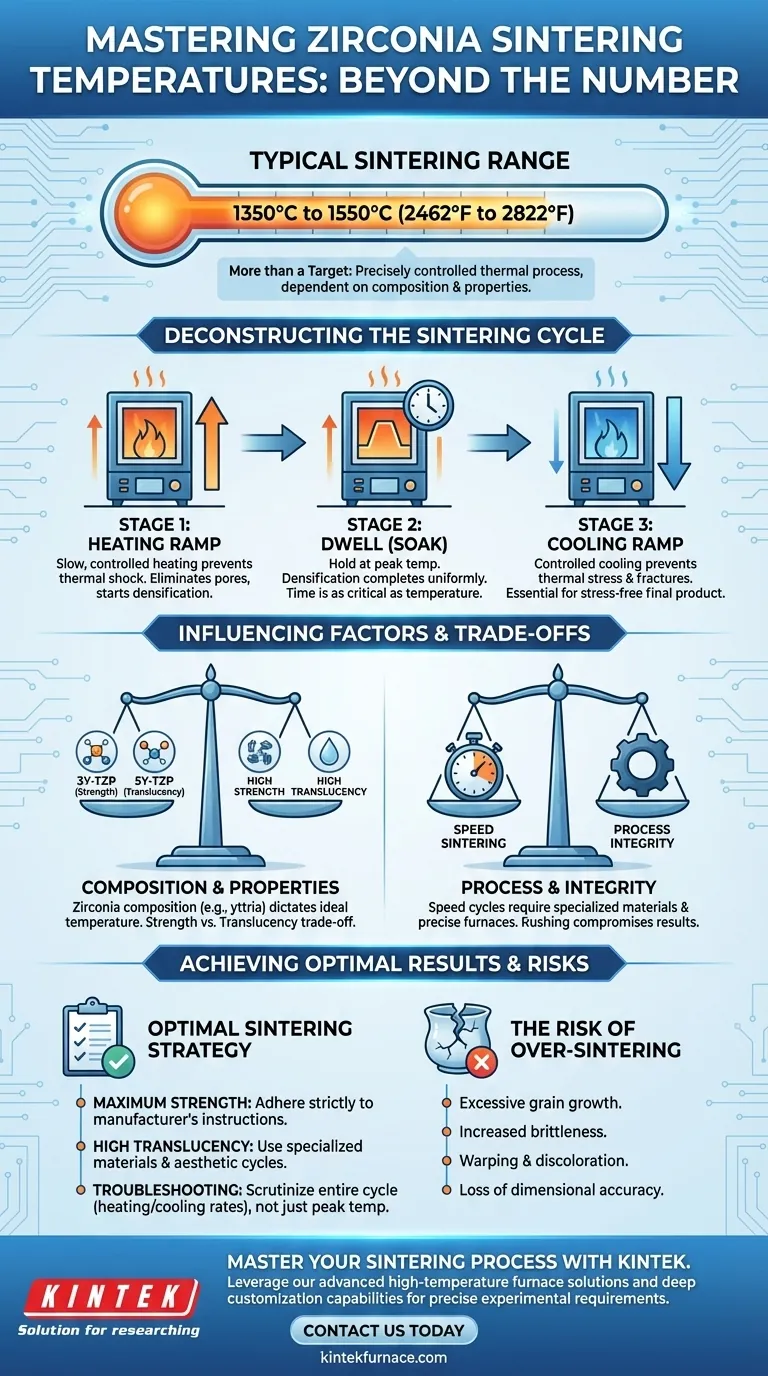

Para la mayoría de las aplicaciones, las cerámicas de circonio se sinterizan dentro de un rango de temperatura de 1350°C a 1550°C (2462°F a 2822°F). Sin embargo, este rango no es un parámetro simple de "establecer y olvidar". La temperatura precisa está dictada por la composición química específica del circonio y las propiedades finales, como la resistencia y la translucidez, requeridas para el componente.

La sinterización del circonio no se trata de alcanzar un solo número. Es un proceso térmico controlado con precisión donde la temperatura, el tiempo y la composición del material son variables interdependientes que determinan el éxito y la calidad final de la cerámica.

Por qué la temperatura es más que un objetivo

La temperatura de sinterización es el factor más crítico en un proceso diseñado para transformar un bloque de circonio en "estado verde" poroso y calcáreo en una pieza cerámica densa y de alta resistencia. Comprender cómo la temperatura influye en esta transformación es clave para lograr resultados consistentes.

El objetivo: del polvo al sólido

La sinterización funciona calentando el material hasta un punto en que las partículas cerámicas individuales comienzan a fusionarse. Este proceso elimina los poros entre las partículas, lo que hace que el material se contraiga significativamente y aumente su densidad. Esta densificación es lo que le da a la pieza final su excepcional resistencia.

Cómo la temperatura rige las propiedades finales

La temperatura máxima influye directamente en la microestructura de la cerámica terminada, principalmente el tamaño del grano. Una temperatura más alta o un tiempo de mantenimiento más prolongado generalmente conduce a un mayor crecimiento del grano. Esto puede afectar el equilibrio entre la resistencia y la transmisión de luz; por ejemplo, ciertas zirconias dentales de alta translucidez dependen de perfiles de temperatura específicos para lograr sus propiedades estéticas.

El papel crítico de la composición del circonio

El circonio utilizado en aplicaciones técnicas nunca es puro; se estabiliza con otros óxidos, más comúnmente yttria (Y₂O₃). Materiales como el 3Y-TZP (circonio estabilizado con 3% molar de itria) son conocidos por su resistencia, mientras que el 5Y-TZP (5% molar de itria) ofrece mayor translucidez. Estas diferentes formulaciones tienen diferentes temperaturas de sinterización ideales. Siempre consulte las instrucciones específicas del fabricante para el material que está utilizando.

Desglosando el ciclo de sinterización

Un resultado exitoso depende de todo el ciclo térmico, que consta de tres etapas distintas. Un fallo en cualquiera de las etapas puede comprometer la pieza final, independientemente de la temperatura máxima.

Etapa 1: La rampa de calentamiento

El horno debe calentar el circonio lenta y constantemente. Una tasa de rampa controlada, típicamente durante varias horas, previene el choque térmico. Un calentamiento demasiado rápido puede crear tensiones internas que provocan grietas antes de que la pieza alcance su temperatura máxima.

Etapa 2: La permanencia (o remojo)

Esta es la fase en la que el horno se mantiene a la temperatura máxima de sinterización (por ejemplo, 1500°C). El tiempo de permanencia, que puede oscilar entre dos horas o más, es tan crítico como la propia temperatura. Permite que el proceso de densificación se complete de manera uniforme en toda la pieza.

Etapa 3: La rampa de enfriamiento

El enfriamiento también debe controlarse cuidadosamente. Un enfriamiento rápido reintroduce el estrés térmico en la estructura recién densificada y rígida, lo que es una causa principal de fracturas y fallas. Una rampa de enfriamiento lenta y programada es esencial para un producto final libre de estrés.

Comprendiendo las compensaciones

Elegir un perfil de sinterización a menudo implica equilibrar propiedades en conflicto. Comprender estas compensaciones es la marca de un experto.

Resistencia vs. Translucidez

En muchas zirconias dentales, existe una compensación entre la resistencia a la flexión y la translucidez. Los perfiles de sinterización diseñados para una alta translucidez pueden usar temperaturas ligeramente diferentes que pueden dar como resultado tamaños de grano más grandes, lo que puede reducir marginalmente la resistencia máxima absoluta en comparación con un perfil de alta resistencia.

Velocidad vs. Integridad del proceso

Los ciclos de "sinterización rápida" reducen drásticamente el tiempo total en el horno. Si bien son eficientes, estos ciclos requieren hornos capaces de un control extremadamente preciso y materiales de circonio formulados específicamente para un calentamiento y enfriamiento rápidos. Intentar apresurar un bloque de circonio estándar puede resultar en una sinterización incompleta, una estética deficiente y una resistencia comprometida.

El riesgo de sinterización excesiva

Usar una temperatura demasiado alta es tan malo como una demasiado baja. La sinterización excesiva conduce a un crecimiento excesivo del grano, lo que paradójicamente puede hacer que la cerámica sea más frágil. También puede causar deformaciones, decoloración y una pérdida de precisión dimensional.

Logrando resultados óptimos de sinterización

Para pasar de simplemente usar un horno a realmente dominar el proceso, alinee su estrategia de sinterización con su objetivo principal.

- Si su enfoque principal es la máxima resistencia (por ejemplo, para puentes dentales posteriores o piezas industriales): Adhiérase estrictamente a la temperatura recomendada por el fabricante para el circonio de alta resistencia, evitando la tentación de aumentarla.

- Si su enfoque principal es la alta translucidez (por ejemplo, para coronas anteriores estéticas): Utilice un material de circonio formulado específicamente para la estética y siga su ciclo de sinterización único, ya que está diseñado para controlar el crecimiento del grano para una transmisión de luz óptima.

- Si está solucionando un problema con una pieza defectuosa (por ejemplo, grietas o ajuste deficiente): Examine detenidamente las tasas de todo su ciclo de calentamiento y enfriamiento, no solo la temperatura máxima, ya que los cambios de temperatura incontrolados son la causa más común de falla.

En última instancia, el dominio de la sinterización del circonio proviene de tratarlo como un proceso térmico completo e integrado, no solo como una temperatura objetivo.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Rango de temperatura de sinterización típico | 1350°C a 1550°C (2462°F a 2822°F) |

| Factores clave que influyen | Composición del circonio (por ejemplo, contenido de itria), propiedades requeridas (resistencia vs. translucidez) |

| Etapas del ciclo de sinterización | Rampa de calentamiento, permanencia (remojo), rampa de enfriamiento |

| Compensaciones comunes | Resistencia vs. translucidez, velocidad vs. integridad del proceso |

| Riesgos | Sinterización excesiva (crecimiento excesivo del grano, fragilidad), choque térmico por rampas inadecuadas |

Domine su proceso de sinterización de circonio con KINTEK

¿Busca la máxima resistencia en piezas industriales o una alta translucidez en aplicaciones dentales? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

No deje que los resultados inconsistentes lo frenen: contáctenos hoy para analizar cómo nuestros hornos pueden optimizar sus ciclos de sinterización, mejorar las propiedades del material y aumentar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas