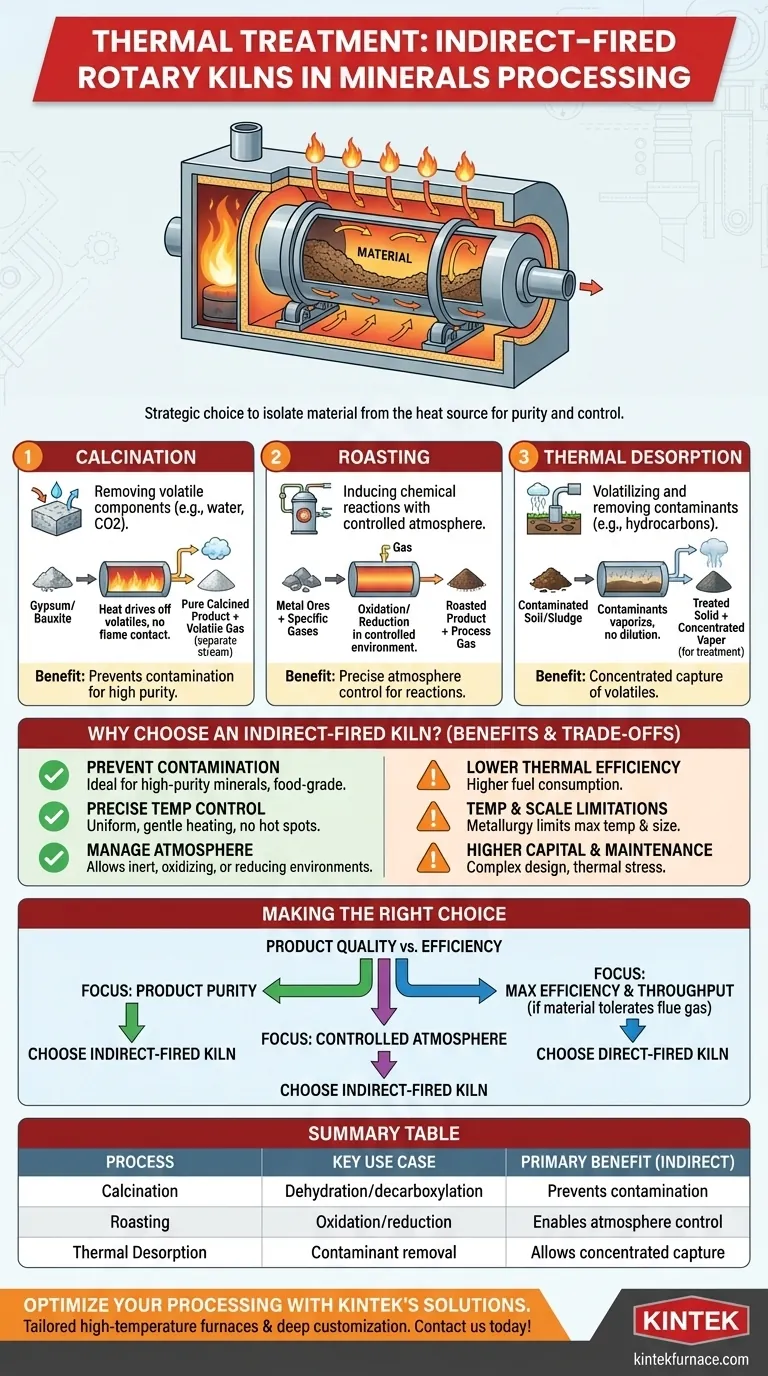

En el procesamiento de minerales, los hornos rotatorios de calentamiento indirecto se eligen específicamente para tres tratamientos térmicos principales: calcinación, tostación y desorción térmica. Estos procesos se seleccionan cuando el material que se trata es sensible y no puede exponerse a los gases de combustión, lo que garantiza la pureza del producto y un control preciso del proceso.

La decisión de utilizar un horno rotatorio de calentamiento indirecto no se trata solo de calentar un material; es una elección estratégica para aislar el material de la fuente de calor. Esta separación es fundamental cuando prevenir la contaminación y controlar la atmósfera de procesamiento son más importantes que maximizar la eficiencia térmica.

Comprensión de los procesos centrales

Un horno de calentamiento indirecto funciona calentando el exterior de un tambor giratorio. El material se mueve dentro del tambor, absorbiendo el calor a través de la carcasa de acero sin entrar en contacto con la llama o el gas de combustión.

Calcinación

La calcinación es un proceso que utiliza calor para eliminar un componente volátil de un sólido, como la eliminación de agua ligada químicamente (deshidratación) o dióxido de carbono (descarboxilación).

El uso de un horno indirecto es vital cuando la pureza del producto final es primordial. Por ejemplo, el procesamiento de minerales como el yeso o la bauxita requiere una temperatura precisa para lograr la fase química deseada sin introducir impurezas de la combustión del combustible.

Tostación

La tostación implica calentar un sólido para inducir una reacción química específica con la atmósfera del horno, a menudo para la oxidación o reducción de minerales metálicos.

Debido a que un horno de calentamiento indirecto mantiene los gases de combustión separados, los operadores tienen un control completo sobre la atmósfera dentro del horno. Esto permite la introducción de gases específicos para impulsar las reacciones deseadas, un nivel de control imposible en un sistema de calentamiento directo.

Desorción térmica

Este proceso utiliza calor para volatilizar y eliminar contaminantes, como hidrocarburos o compuestos orgánicos, de un material sólido como suelo o lodos industriales.

El calentamiento indirecto es esencial aquí porque permite que los contaminantes vaporizados se extraigan como una corriente concentrada. Esto los hace más fáciles de capturar y tratar, lo que sería difícil si se diluyeran con un gran volumen de gases de combustión.

¿Por qué elegir un horno de calentamiento indirecto?

La elección de un horno indirecto siempre está impulsada por las necesidades específicas del material y el producto final deseado. Los beneficios se centran en el control y la pureza.

Para prevenir la contaminación del material

Esta es la razón principal. Para minerales de alta pureza, productos químicos especiales o productos aptos para uso alimentario, cualquier contacto con azufre, ceniza u otros subproductos de la combustión podría arruinar el producto final. Un horno indirecto elimina por completo este riesgo.

Para lograr un control preciso de la temperatura

Los hornos indirectos proporcionan un calentamiento altamente uniforme y suave. Dado que el calor se transfiere a través de toda la superficie de la carcasa del tambor, evita los puntos calientes intensos que pueden ocurrir en los sistemas de calentamiento directo, protegiendo los materiales sensibles al calor de la degradación.

Para gestionar la atmósfera del proceso

Separar el material del ambiente de calentamiento permite una atmósfera interna totalmente controlada. Esto es fundamental para procesos que requieren un ambiente inerte (nitrógeno), oxidante (rico en oxígeno) o reductor (hidrógeno) para lograr una transformación química específica.

Comprensión de las compensaciones

Aunque potentes, los hornos de calentamiento indirecto no son una solución universal. Su diseño introduce limitaciones específicas que deben considerarse.

Menor eficiencia térmica

Calentar el material a través de una gruesa carcasa metálica es inherentemente menos eficiente que exponerlo directamente a una llama. Esto significa que los hornos indirectos suelen consumir más combustible para un rendimiento determinado, lo que lleva a mayores costos operativos.

Limitaciones de temperatura y escala

La temperatura máxima de funcionamiento de un horno indirecto está limitada por la metalurgia de la carcasa giratoria, que debe mantener su integridad estructural mientras se calienta externamente. También suelen construirse a menor escala que los enormes hornos de calentamiento directo utilizados en industrias como la del cemento.

Mayores costos de capital y mantenimiento

El diseño, que presenta un horno externo y un tambor giratorio especializado, es más complejo y costoso de construir. La carcasa también está sujeta a un estrés térmico significativo, lo que puede dar lugar a mayores requisitos de mantenimiento durante la vida útil del horno.

Tomar la decisión correcta para su proceso

Su decisión debe equilibrar la necesidad de calidad del producto con la eficiencia operativa.

- Si su enfoque principal es la pureza del producto: Un horno de calentamiento indirecto es esencial para evitar la contaminación por subproductos de la combustión.

- Si su enfoque principal es la máxima eficiencia térmica y un alto rendimiento: Un horno de calentamiento directo suele ser la opción más económica, siempre que su material pueda tolerar el contacto con los gases de combustión.

- Si su enfoque principal es impulsar reacciones químicas específicas en una atmósfera controlada: El control atmosférico que ofrecen los hornos de calentamiento indirecto es una ventaja crítica e innegociable.

En última instancia, la selección de la tecnología de horno adecuada depende de una comprensión clara de la química de su material y de los requisitos de calidad de su producto final.

Tabla resumen:

| Proceso | Caso de uso clave | Beneficio principal en horno indirecto |

|---|---|---|

| Calcinación | Deshidratación/descarboxilación de minerales como el yeso | Evita la contaminación para productos de alta pureza |

| Tostación | Oxidación/reducción de minerales metálicos | Permite un control preciso de la atmósfera para reacciones específicas |

| Desorción térmica | Eliminación de contaminantes del suelo/lodos | Permite una fácil captura de volátiles sin dilución |

¡Optimice el procesamiento de sus minerales con las soluciones de alta temperatura personalizadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos rotatorios de calentamiento indirecto avanzados y otros hornos como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan un ajuste preciso para sus necesidades experimentales únicas, mejorando la pureza y la eficiencia. Contáctenos hoy para analizar cómo podemos apoyar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué distingue a los hornos rotatorios directos de los indirectos? Elija el horno adecuado para su material

- ¿Qué equipo de soporte se necesita para un sistema de horno rotatorio? Componentes Esenciales para un Procesamiento Térmico Eficiente

- ¿Cómo afectan las especificaciones del alimentador vibratorio a la eficiencia del horno rotatorio? Optimice el flujo y la estabilidad de materiales de su laboratorio

- ¿Qué tipos de transformaciones físicas y químicas ocurren en un horno rotatorio? Domine el Procesamiento de Materiales para Obtener Resultados Superiores

- ¿Cuáles son algunos procesos comunes que se llevan a cabo en hornos rotatorios? Descubra soluciones eficientes para la transformación de materiales.